V posledních letech se zpracovatelský průmysl stále více zaměřuje na zlepšování kvality produktů a zároveň snižuje výrobní náklady a dodací lhůty. Jednou z klíčových oblastí vývoje je použití hořčíkové tlakově lité formy při výrobě vysoce přesných komponentů. Hořčík, známý pro svou nízkou hustotu, vysoký poměr pevnosti k hmotnosti a vynikající tepelnou vodivost, se stal atraktivním materiálem pro aplikace tlakového lití, zejména tam, kde je kritická přesnost a konzistence.

Pochopení hořčíkových tlakových forem

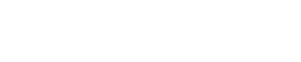

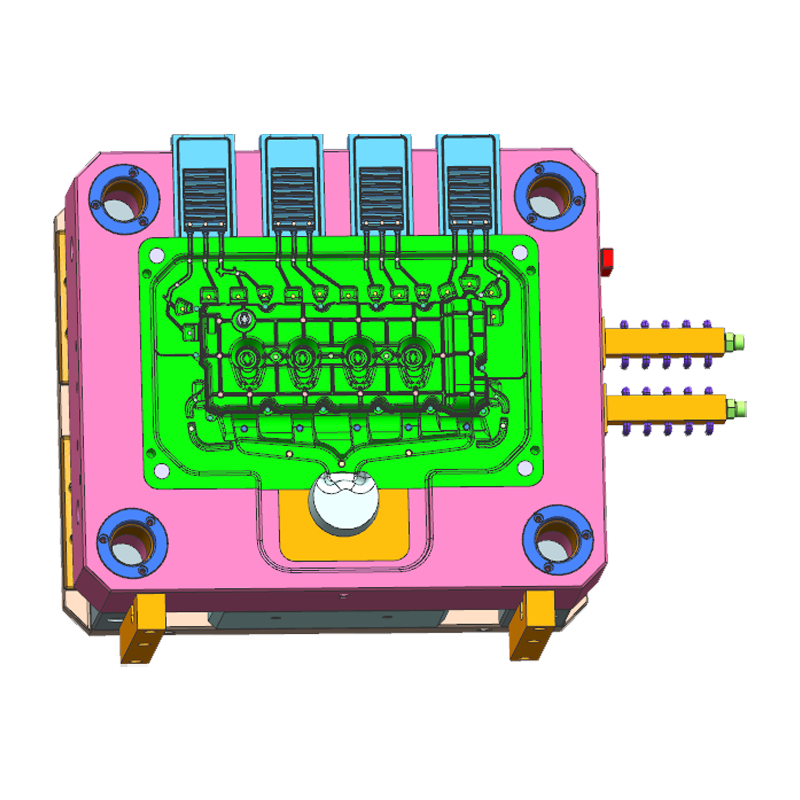

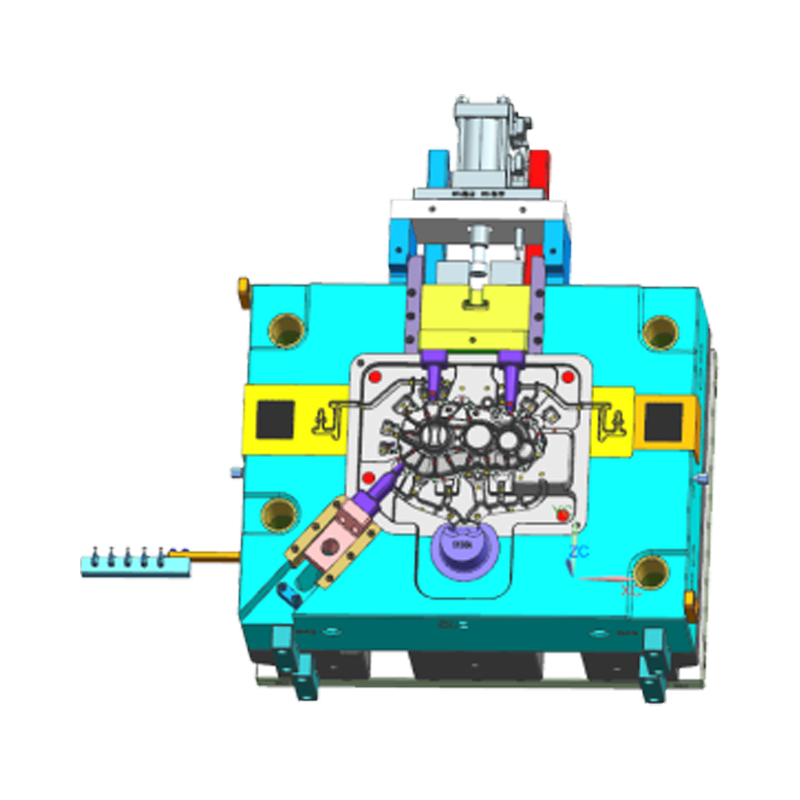

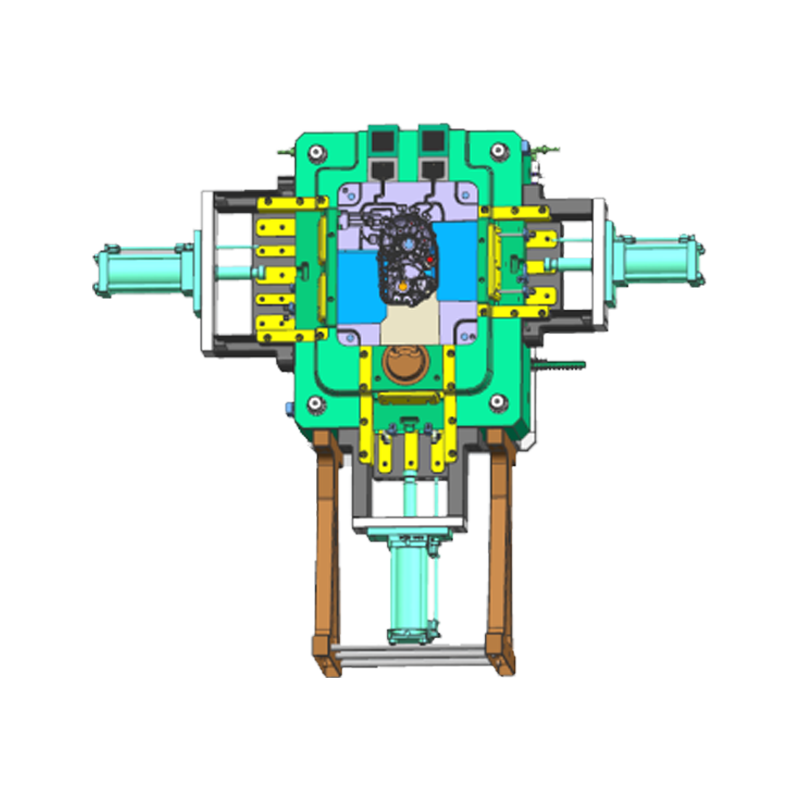

Hořčíkové formy na tlakové lití jsou specializované formy používané v procesu tlakového lití, kde jsou roztavené slitiny hořčíku vstřikovány do formy pod vysokým tlakem. Rychlé tuhnutí hořčíkových slitin umožňuje výrobcům vyrábět součásti s vynikající rozměrovou přesností a jemnými povrchovými úpravami. Ve srovnání s tradičními materiály, jako je ocel nebo hliník, nabízí hořčík několik výhod, díky kterým je vhodný pro vysoce přesnou výrobu.

Za prvé, hořčík lehká příroda snižuje celkovou hmotnost forem, usnadňuje manipulaci a údržbu. To je výhodné zejména u automatizovaných výrobních linek, kde je vyžadována častá výměna forem. Za druhé, hořčík vysoká tepelná vodivost umožňuje rychlejší odvod tepla během procesu odlévání, zkrácení doby cyklu a minimalizaci defektů způsobených nerovnoměrným chlazením. Konečně, hořčíkové formy mohou dosáhnout vysoká rozměrová stabilita , zajišťující konzistentní výrobu komponent, které splňují přísné tolerance.

Aplikace v automobilové výrobě

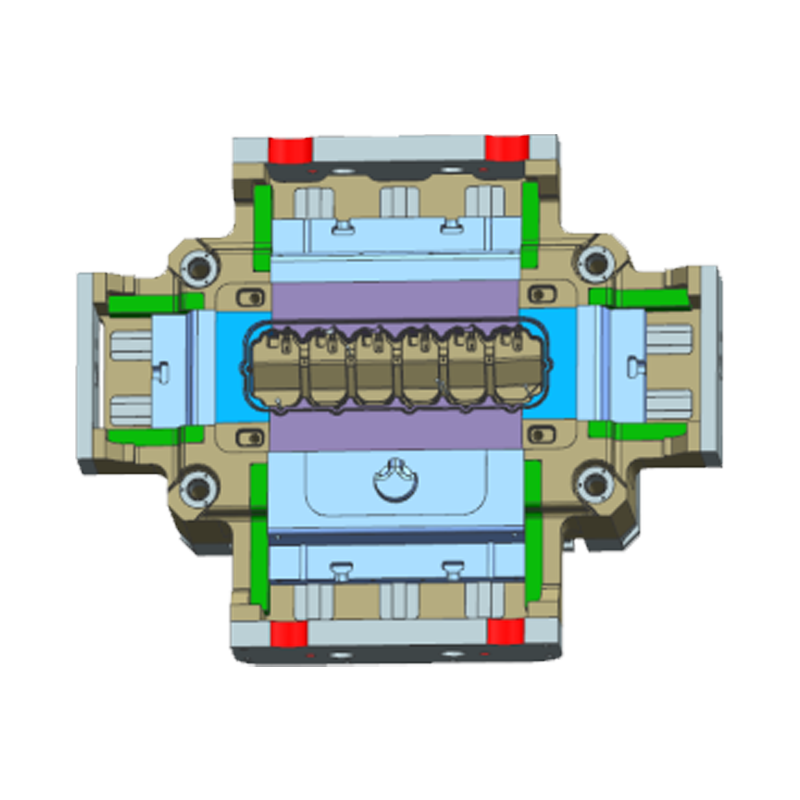

Automobilový průmysl je jedním z největších osvojitelů hořčíkových tlakově litých forem pro vysoce přesné součásti. Moderní vozidla vyžadují díly, které jsou nejen lehké, ale také odolné a přesné. Odlévání hořčíku umožňuje výrobcům vyrábět složité geometrie, jako jsou skříně motorů, skříně převodovek a konstrukční součásti, s minimálním následným zpracováním.

Vysoce přesné součásti v motorech a převodovkách těží z rozměrové přesnosti poskytované hořčíkovými tlakově litými formami. Například bloky motoru vyžadují těsné tolerance, aby bylo zajištěno správné vyrovnání pohyblivých částí a efektivní výkon. Schopnost hořčíkových forem udržovat tyto tolerance během velkosériové výroby přispívá ke zlepšení spolehlivosti motoru a snížení výrobních nákladů.

Kromě konstrukčních součástí se tlakové lití hořčíku používá k výrobě lehkých držáků, pouzder a vnitřních rámů. Kombinace nízké hmotnosti a vysoké pevnosti podporuje celkovou efektivitu vozidla, přispívá k lepší spotřebě paliva a nižším emisím.

Letectví a letectví aplikace

Letecký průmysl také využívá hořčíkové tlakově lité formy k výrobě vysoce přesných součástí. Součásti letadel musí splňovat přísné bezpečnostní a výkonnostní normy a lehké materiály jsou zásadní pro snížení spotřeby paliva. Odlévání hořčíku umožňuje výrobu komponentů, jako jsou ovládací panely, kryty elektroniky a konstrukční armatury, které vyžadují přesné rozměry a stálou kvalitu.

V leteckých aplikacích mohou i malé odchylky v rozměrech součástí ovlivnit montáž, výkon a bezpečnost. Hořčíkové odlévané formy nabízejí stabilitu a opakovatelnost potřebnou ke splnění těchto přísných požadavků. Lehká povaha hořčíkových komponent navíc snižuje celkovou hmotnost letadla, což přispívá k provozní efektivitě a udržitelnosti životního prostředí.

Elektronika a spotřební zboží

Vysoce přesné tlakové lití hořčíku není omezeno na automobilový a letecký průmysl. Elektronický průmysl těží z hořčíkových forem při výrobě krytů pro notebooky, smartphony a další spotřebitelská zařízení. Slitiny hořčíku poskytují vynikající tepelnou vodivost a pomáhají účinně odvádět teplo z elektronických součástek.

Kromě toho hořčíkové tlakově lité formy umožňují výrobu složitých konstrukcí a tenkostěnných struktur, které je obtížné dosáhnout tradičními výrobními metodami. Kombinace lehkého materiálu a přesného odlitku zajišťuje, že elektronická zařízení zůstanou odolná při zachování elegantního designu.

Spotřební produkty, jako jsou fotoaparáty, elektrické nářadí a malá zařízení, také využívají součásti odlévané pod tlakem z hořčíku. Schopnost vyrábět složité tvary s konzistentními rozměry zvyšuje kvalitu produktu a snižuje chyby při montáži.

Výhody hořčíkových tlakově litých forem ve vysoce přesné výrobě

Použití hořčíkových tlakově litých forem pro vysoce přesné součásti nabízí několik pozoruhodných výhod:

- Snížená hmotnost: Hořčíkové formy jsou lehčí než ocel nebo hliník, díky čemuž je manipulace, údržba a výměna forem snazší a cenově výhodnější.

- Vylepšené řízení teploty: Vysoká tepelná vodivost umožňuje rychlé chlazení a kratší doby cyklu, což zvyšuje produktivitu.

- Vysoká rozměrová přesnost: Hořčíkové formy si zachovávají úzké tolerance a zajišťují konzistentní výrobu přesných součástí.

- Flexibilita designu: Komplexní geometrie a tenkostěnné díly lze vyrábět s minimálním následným zpracováním.

- Odolnost a kvalita povrchu: Hořčíkové tlakově lité formy nabízejí hladkou povrchovou úpravu, což snižuje potřebu rozsáhlých dokončovacích operací.

Tyto výhody přispívají k celkové účinnosti a úspoře nákladů pro výrobce, zejména v odvětvích, kde je vysoká přesnost a opakovatelnost zásadní.

Trendy v oboru a výhled trhu

Očekává se, že poptávka po formách litých pod tlakem z hořčíku poroste, protože průmyslová odvětví pokračují ve snaze o lehké a vysoce výkonné komponenty. Výrobci automobilů stále častěji integrují slitiny hořčíku, aby splnili cíle v oblasti palivové účinnosti a emisí. Podobně letecké společnosti zkoumají komponenty na bázi hořčíku, aby dosáhly snížení hmotnosti bez kompromisů v oblasti bezpečnosti nebo výkonu.

Technologický pokrok, jako je počítačově podporovaný návrh forem a techniky přesného lití, dále zvýšily možnosti hořčíkových forem odlévaných pod tlakem. Inovace povlaků forem a složení slitin také prodlužují životnost forem a zlepšují kvalitu odlitků. Tento vývoj vede k širšímu přijetí napříč průmyslovými odvětvími, která spoléhají na vysoce přesné komponenty.

Udržitelnost se navíc stává důležitým faktorem při rozhodování o výrobě. Hořčík je recyklovatelný a vyžaduje méně energie na zpracování ve srovnání s některými jinými kovy, což je v souladu s cíli výroby šetrné k životnímu prostředí. S tím, jak se zpřísňují ekologické předpisy a roste poptávka spotřebitelů po udržitelných produktech, budou formy odlévané pod tlakem hrát rostoucí roli ve výrobních strategiích.

Výzvy a úvahy

Přes své výhody představuje tlakové lití hořčíku také určité výzvy. Hořčík je vysoce reaktivní a při nesprávném zacházení může být náchylný k oxidaci. Výrobci musí zavést přísné bezpečnostní protokoly a používat ochranné nátěry, aby zajistili bezpečnou a spolehlivou výrobu.

Navíc počáteční náklady na hořčíkové formy mohou být vyšší než u tradičních materiálů. Dlouhodobé výhody, jako jsou zkrácené doby cyklů, nižší hmotnost součástí a zlepšená přesnost, však tyto počáteční investice často kompenzují.

Důležité jsou také úvahy o designu. Inženýři musí při vývoji hořčíkových tlakově litých forem počítat se smrštěním, tepelnou roztažností a opotřebením formy. Pokročilé simulační nástroje a testovací postupy pomáhají optimalizovat konstrukci forem a předcházet defektům.