S rostoucí celosvětovou pozorností věnovanou ochraně životního prostředí a energetické účinnosti se automobilový průmysl rychle rozvíjí směrem k lehké, vysoce výkonné výrobě s nízkými emisemi. V tomto procesu se hliníkové slitiny díky své výjimečné lehkosti, vysoké pevnosti a odolnosti proti korozi staly klíčovým materiálem pro součásti automobilových motorů. Použití formy na součásti motoru pro tlakové lití hliníku hraje klíčovou roli při výrobě součástí z hliníkových slitin, zejména při výrobě součástí automobilových motorů. Zlepšují nejen efektivitu výroby, ale také výrazně zvyšují výkon a kvalitu komponent.

Úloha a výhody forem pro součásti motoru pro tlakové lití hliníku

Tlakové lití hliníku je výrobní proces, při kterém se roztavená hliníková slitina vstřikuje do přesných forem pod vysokým tlakem. Tento proces vyrábí komponenty z hliníkové slitiny se složitými tvary, přesnými rozměry a hladkými povrchy a je široce používán v různých aplikacích, včetně automobilových motorů, převodových systémů a karoserií.

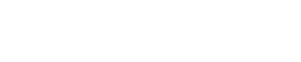

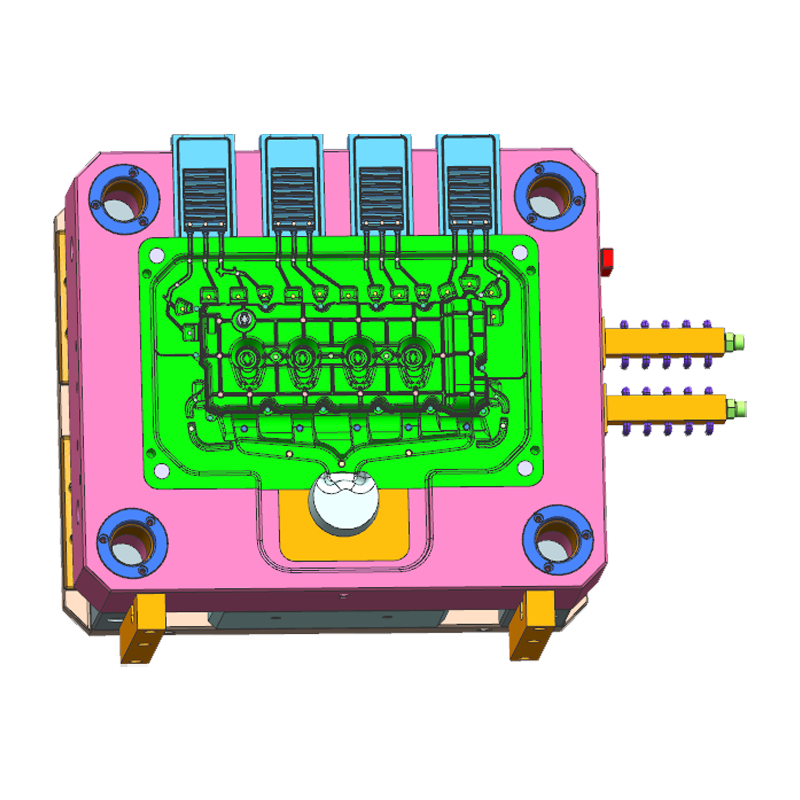

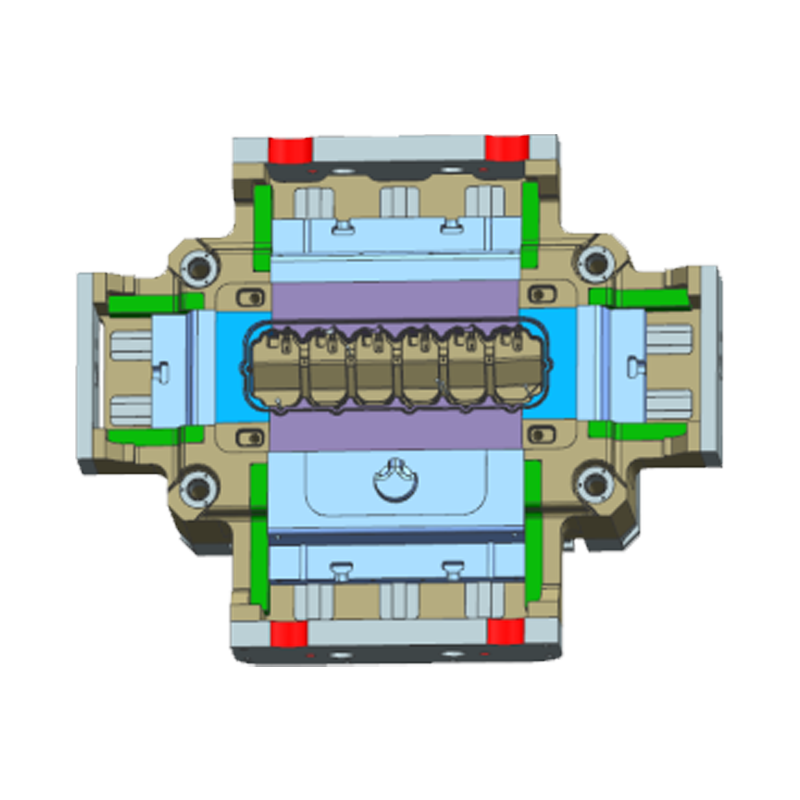

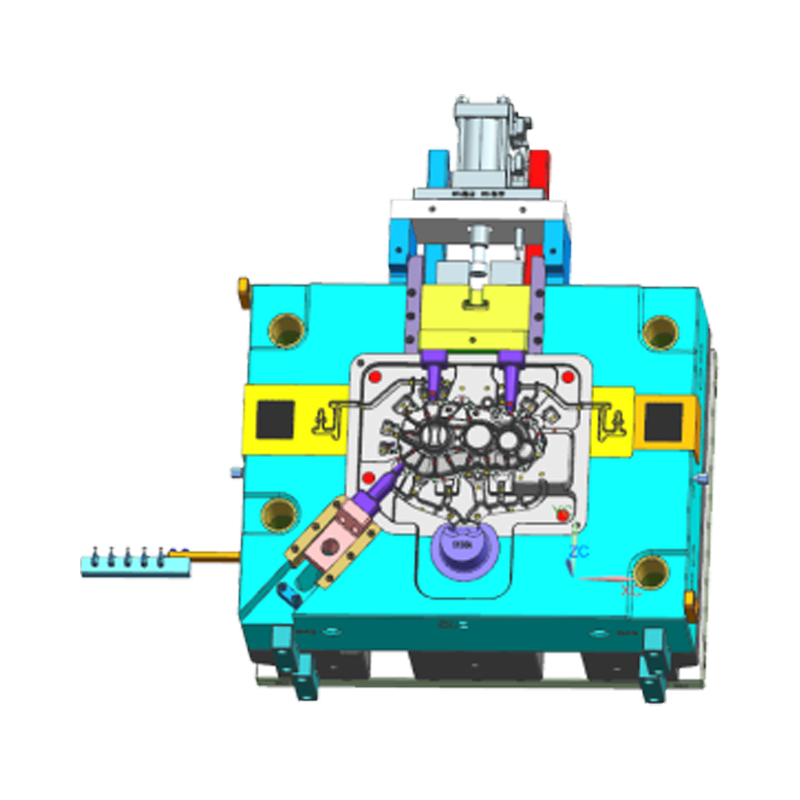

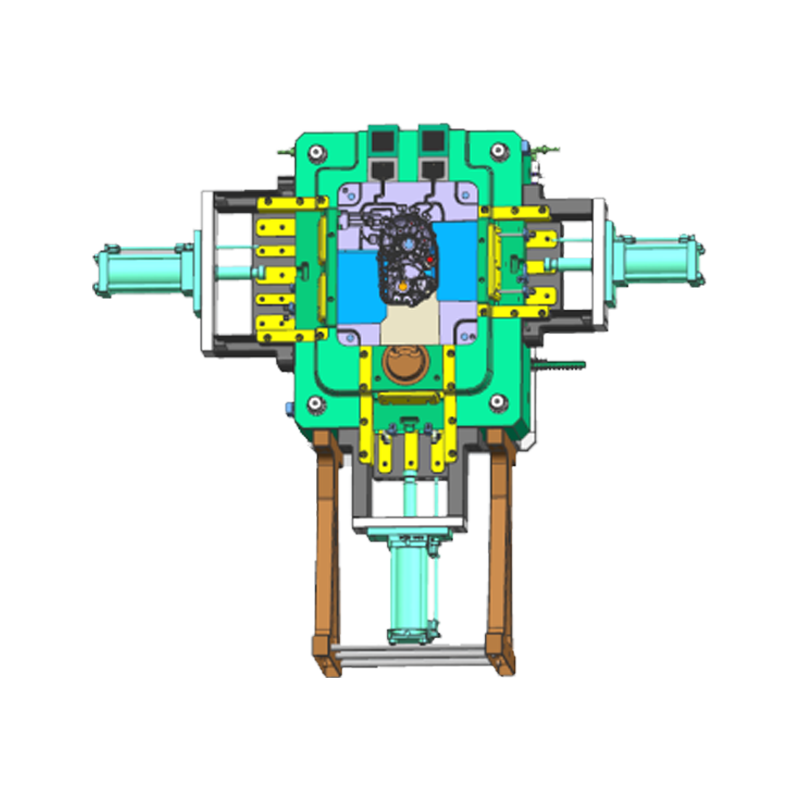

Konstrukce a výroba forem pro komponenty motorů pro tlakové lití hliníku určuje kvalitu a efektivitu výroby konečného produktu. Musí nejen odolávat vysokým teplotám a vysokým tlakům, ale také mít vynikající odolnost proti opotřebení a tepelnou stabilitu, aby byla zajištěna dlouhodobá a efektivní výroba.

Aplikace forem pro součásti motoru pro tlakové lití hliníku při výrobě dílů automobilových motorů

Automobilový motor je jádrem výkonu vozidla a skládá se z mnoha složitých součástí. Výkon a kvalita těchto komponent přímo ovlivňují celkový výkon motoru. Vzhledem k tomu, že spotřebitelé požadují vyšší spotřebu paliva, výkon a šetrnost k životnímu prostředí, jsou lehké a vysoce pevné součásti motoru stále důležitější. Hliníková slitina jako ideální lehký materiál je široce používána při výrobě součástí motorů. Použití hliníkových forem pro tlakové odlévání součástí motoru výrazně zlepšuje efektivitu výroby a kvalitu součástí.

1. Blok válců: Jako základní součást motoru blok válců nese provozní tlak všech pohyblivých částí. Pomocí hliníkových forem pro tlakové odlévání součástí motoru můžeme vyrobit komplexní, vysoce pevný a lehký blok válců, který zlepšuje celkový výkon motoru.

2. Sací potrubí: Sací potrubí vede vzduch do spalovací komory motoru a vyžaduje vynikající tepelnou vodivost a odolnost vůči vysokým teplotám. Formy součástí motoru pro tlakové lití hliníku umožňují vysoce přesnou konstrukci a zajišťují optimální konstrukční složitost a hmotnost sacího potrubí.

3. Výfukové potrubí: Výfukové potrubí pracuje v drsném prostředí s vysokou teplotou a vyžaduje materiály se silnou tepelnou odolností. Formy pro součásti motoru pro tlakové lití hliníku přesně řídí tekutost materiálu a proces chlazení a zajišťují jak tepelnou odolnost, tak pevnost.

4. Skříň palivového čerpadla: Skříň palivového čerpadla vyžaduje vysokou pevnost a odolnost proti korozi. Technologie tlakového lití z hliníkové slitiny nejen splňuje tyto požadavky, ale zajišťuje také rozměrovou přesnost a efektivitu výroby.

Použití forem pro součásti motoru pro tlakové lití hliníku eliminuje potřebu složité ruční práce nebo tradičních metod odlévání při výrobě součástí motoru. Místo toho přesná konstrukce forem a automatizované výrobní linky umožňují rychlou a efektivní výrobu vysoce standardních součástí.

Výhody hliníkových forem pro tlakové lití součástí motorů při výrobě součástí automobilových motorů

Vysoká přesnost a složitost

Jednou z největších výhod forem pro součásti motorů pro tlakové lití hliníku je jejich schopnost vyrábět součásti se složitými tvary a vysokou přesností. Tradiční metody odlévání často nesplňují požadavky složitých geometrií. Formy součástí motoru pro tlakové lití z hliníku však díky přesné konstrukci a vysokotlakému vstřikování přesně vstřikují materiál z hliníkové slitiny do dutiny formy, což zajišťuje přesnost součásti a povrchovou úpravu.

Například složité součásti motoru, jako jsou bloky válců, vyžadují složité vnitřní chladicí kanály a jemné struktury. Formy součástí motoru pro tlakové lití hliníku mohou přímo odlévat tyto složité tvary bez nutnosti následného zpracování a ořezávání, čímž se zabrání odchylkám v přesnosti a plýtvání výrobním časem.

Zlepšená efektivita výroby

Formy součástí motoru pro tlakové lití hliníku mohou výrazně zlepšit efektivitu výroby. Tradiční metody odlévání často vyžadují více kol obrábění a ořezávání, zatímco tlakové lití z hliníkové slitiny produkuje přesné součásti v jediném kroku. Moderní formy na tlakové lití jsou často vybaveny účinnými chladicími systémy a automatizovanými výrobními linkami, což výrazně zkracuje výrobní cyklus každé formy a zlepšuje celkovou efektivitu výroby.

Například formy pro součásti motoru odlévané pod tlakem výrazně zvyšují rychlost výroby dílů motoru, což jim umožňuje splnit požadavky velkovýroby, zejména ve vysokotlakém a vysokoteplotním výrobním prostředí. Vysoká odolnost formy umožňuje, aby každá forma vydržela více výrobních cyklů, čímž se snižuje frekvence výměn formy.

Řízení nákladů

Přestože vysoce přesné formy pro součásti motoru pro tlakové lití hliníku vyžadují značné počáteční investice, jejich dlouhá životnost a vysoká efektivita výroby účinně snižují jednotkové výrobní náklady. Přesný design forem a efektivní výrobní procesy snižují zmetkovitost a odpad a snižují náklady na materiál. Kromě toho, protože formy součástí motoru pro tlakové lití hliníku mohou dosáhnout vysoce přesného lisování v jediném průchodu, jsou sníženy náklady na následné zpracování, což dále zlepšuje nákladovou efektivitu výroby.

Zlepšení pevnosti a kvality součástí

Tlakové lití z hliníkové slitiny nejen snižuje hmotnost součásti, ale také zvyšuje její pevnost. Moderní technologie tlakového lití využívá vysoce přesný design forem pro zajištění rovnoměrného rozložení napětí během chlazení, čímž se zvyšuje strukturální pevnost a životnost součástí z hliníkové slitiny. Prostřednictvím sofistikovaných chladicích systémů a řídicích technologií mohou formy součástí motoru pro tlakové lití hliníku také zabránit problémům s kvalitou, jako jsou praskliny a bubliny v hliníkové slitině během procesu chlazení, a zajistit, že každá součást splňuje konzistentně vysoké standardy kvality.

Jak formy pro součásti motoru pro tlakové lití z hliníku podporují modernizaci výroby součástí automobilových motorů?

S neustálým technologickým pokrokem se konstrukce forem pro součásti motorů pro tlakové lití hliníku vyvíjí směrem k vyšší účinnosti a inteligenci. Budoucí formy pro tlakové lití budou klást větší důraz na úsporu energie a ochranu životního prostředí, inteligentní výrobu a multifunkční integraci, což dále podpoří modernizaci výroby součástí automobilových motorů.

Úspora energie a ochrana životního prostředí

Moderní formy pro součásti motoru pro tlakové lití hliníku využívají pokročilejší systémy tepelného managementu a chlazení, což nejen zlepšuje efektivitu výroby, ale také snižuje spotřebu energie. Optimalizací konstrukce forem a výrobních procesů lze dosáhnout nižších výrobních teplot a vyšších výrobních rychlostí, čímž se sníží spotřeba energie a uhlíkové emise, což odpovídá požadavkům moderní zelené výroby.

Inteligentní výroba

S příchodem Průmyslu 4.0 se také neustále zlepšuje úroveň inteligence forem součástí motorů pro tlakové lití hliníku. Budoucí výrobní linky pro tlakové lití budou zahrnovat technologie, jako jsou velká data a umělá inteligence, které budou monitorovat výrobní proces v reálném čase, předpovídat životnost forem a provádět automatizovanou údržbu. To nejen zlepší stabilitu a flexibilitu výroby, ale také sníží lidskou chybu a zlepší celkovou efektivitu výroby.