V dnešním vysoce konkurenčním výrobním prostředí podniky neustále hledají způsoby, jak zlepšit efektivitu výroby a snížit náklady při zachování standardů vysoké kvality. Jedním z nejúčinnějších řešení k dosažení těchto cílů je použití hliníkové formy na tlakové lití . Tyto formy hrají klíčovou roli při výrobě přesných kovových dílů ve velkých objemech, což z nich činí základní nástroj pro průmyslová odvětví, jako je automobilový průmysl, letecký průmysl, elektronika a spotřební zboží.

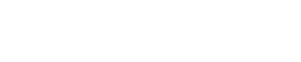

Tlakové lití hliníku je všestranný a nákladově efektivní výrobní proces, který zahrnuje vstřikování roztaveného hliníku do formy pod vysokým tlakem, aby se vytvořily detailní a složité tvary. Tato metoda poskytuje nejen vynikající rozměrovou přesnost a povrchovou úpravu, ale také výrazně snižuje výrobní čas a odpad.

Základy tlakového lití hliníku

Než se ponoříme do konkrétních způsobů, jak formy na tlakové lití hliníku přispívají k úsporám nákladů, je důležité porozumět samotnému procesu. Odlévání hliníku pod tlakem zahrnuje několik klíčových kroků:

- Příprava : Proces začíná přípravou hliníkové slitiny. To lze provést tavením hliníku v peci, aby se dosáhlo vhodné teploty pro odlévání.

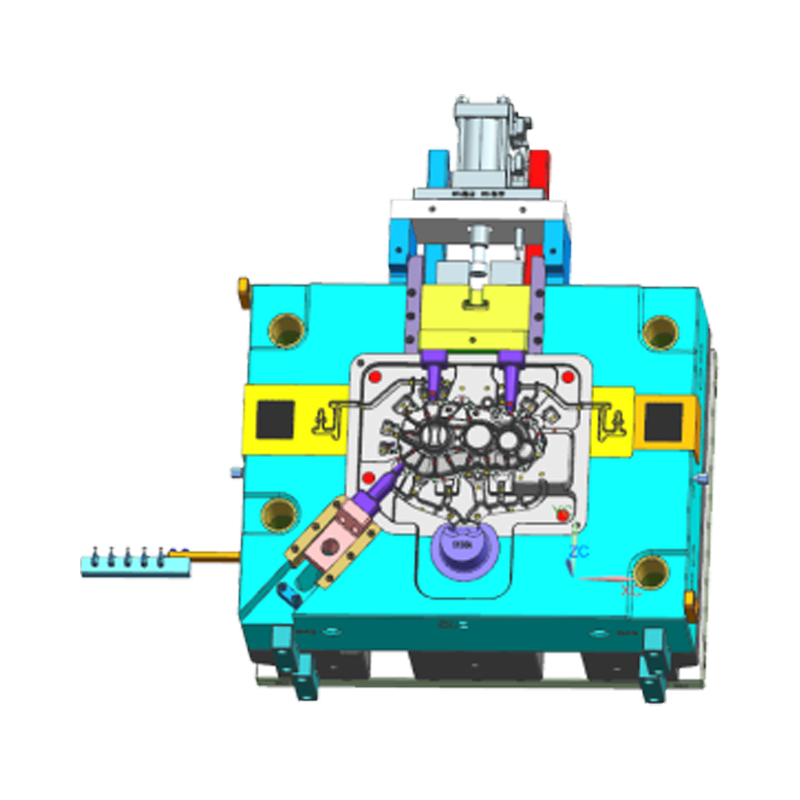

- Injekce : Roztavený hliník se vstřikuje do formy (nebo formy) pod vysokým tlakem. Tlak zajišťuje, že hliník vyplní všechny složité detaily formy a vytvoří přesné a přesné díly.

- Chlazení a vyhazování : Jakmile hliník naplní formu, ochladí se, aby ztuhla. Poté se forma otevře a díl se vysune.

- Dokončování : Odlitek může podstoupit další dokončovací kroky, jako je obrábění, leštění nebo lakování, aby splnil konečné specifikace.

Tento proces je vysoce opakovatelný, což je výhodné zejména pro hromadnou výrobu. Schopnost vyrábět velké množství identických dílů s minimálním odpadem a vysokou účinností je klíčovým důvodem, proč jsou formy na tlakové lití hliníku tak cenné v odvětvích, která si uvědomují náklady.

Vysokorychlostní výroba

Jednou z hlavních výhod tlakového lití hliníku je rychlost výroby. Tento proces umožňuje rychlou výrobu velkých objemů dílů, takže je ideální pro hromadnou výrobu. Jakmile je forma navržena a vytvořena, lze ji opakovaně používat k výrobě tisíců nebo dokonce milionů identických dílů se stálou kvalitou. To eliminuje potřebu rozsáhlé práce a dlouhých výrobních časů, které jsou typické pro jiné výrobní metody, jako je tradiční obrábění nebo lití do písku.

Rychlost tlakového lití hliníku také zkracuje dodací lhůty pro výrobu, což podnikům umožňuje rychle plnit velké objednávky. Rychlejší výrobní cykly znamenají, že výrobci mohou efektivněji plnit požadavky zákazníků a zvyšovat svou produkci, aniž by jim vznikaly dodatečné náklady spojené s delší dobou výroby. V důsledku toho mohou výrobci těžit ze snížených mzdových nákladů a zvýšené efektivity, což vede k výrazným úsporám v průběhu času.

Minimální odpad materiálu

Materiální odpad je významným faktorem v celkových výrobních nákladech. Při tradičních metodách odlévání nebo obrábění se přebytečný materiál často ořezává, což vede k vyšším nákladům na materiál a dalším nákladům na likvidaci odpadu. Na druhé straně tlakové lití hliníku využívá efektivní proces, který minimalizuje odpad. Vzhledem k tomu, že roztavený hliník je vstřikován pod vysokým tlakem do formy, zcela vyplní dutiny a zajistí, že se použije pouze požadované množství materiálu.

Přesná povaha tlakového lití hliníku navíc zajišťuje, že díly jsou vyráběny s úzkými tolerancemi a minimální potřebou sekundárního obrábění. To dále snižuje plýtvání materiálem a potřebu dalších procesů, což obojí přispívá k úspoře nákladů v hromadné výrobě. V odvětvích, kde náklady na materiál mohou představovat velkou část celkových výrobních nákladů, je minimalizace odpadu litím hliníku pod tlakem vysoce efektivní strategií pro úsporu nákladů.

Snížené mzdové náklady

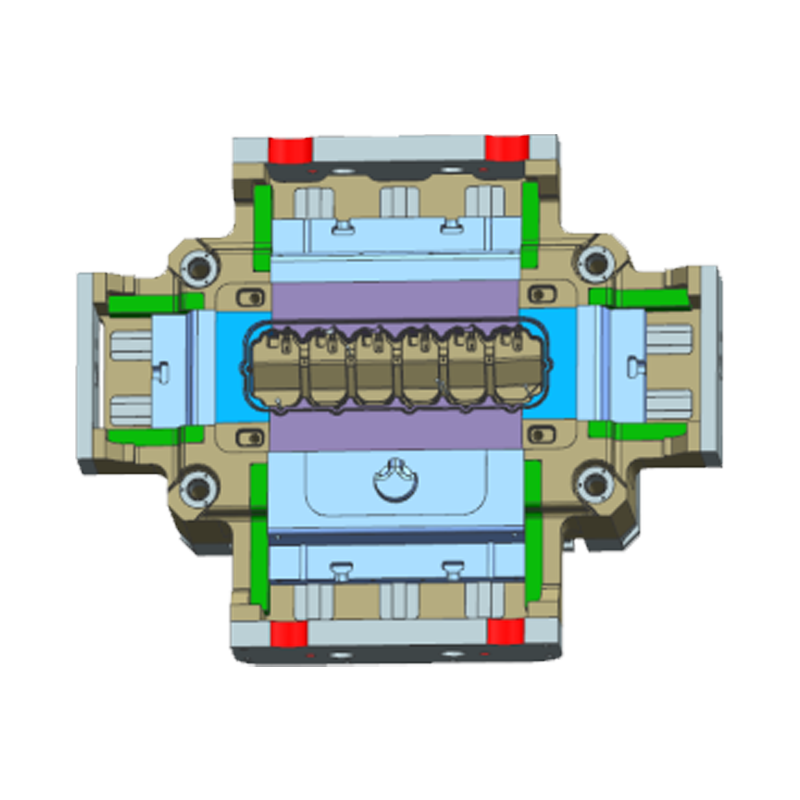

Další významnou oblastí, kde formy na tlakové lití hliníku pomáhají snižovat náklady, je úspora práce. Protože proces tlakového lití je automatizovaný a vyžaduje méně lidských zásahů ve srovnání s jinými výrobními metodami, výrazně snižuje množství potřebné práce. Jakmile je forma vytvořena, proces je do značné míry automatizován, přičemž stroje provádějí kroky vstřikování, chlazení a vyhazování. To umožňuje výrobcům vyrábět díly s menším počtem zaměstnanců a menším dohledem.

Kromě snížení mzdových nákladů automatizace procesu tlakového lití také snižuje možnost lidské chyby, což vede k vyšší konzistenci a menšímu počtu defektů. Méně defektů znamená méně předělávek, méně zmetků a méně vyřazených dílů, to vše přispívá k nižším celkovým výrobním nákladům.

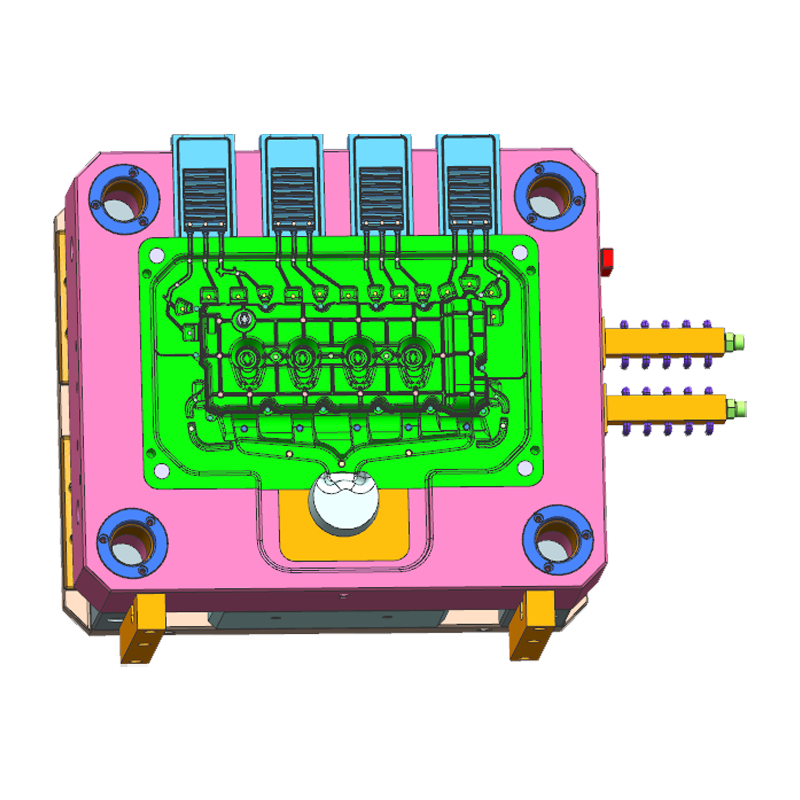

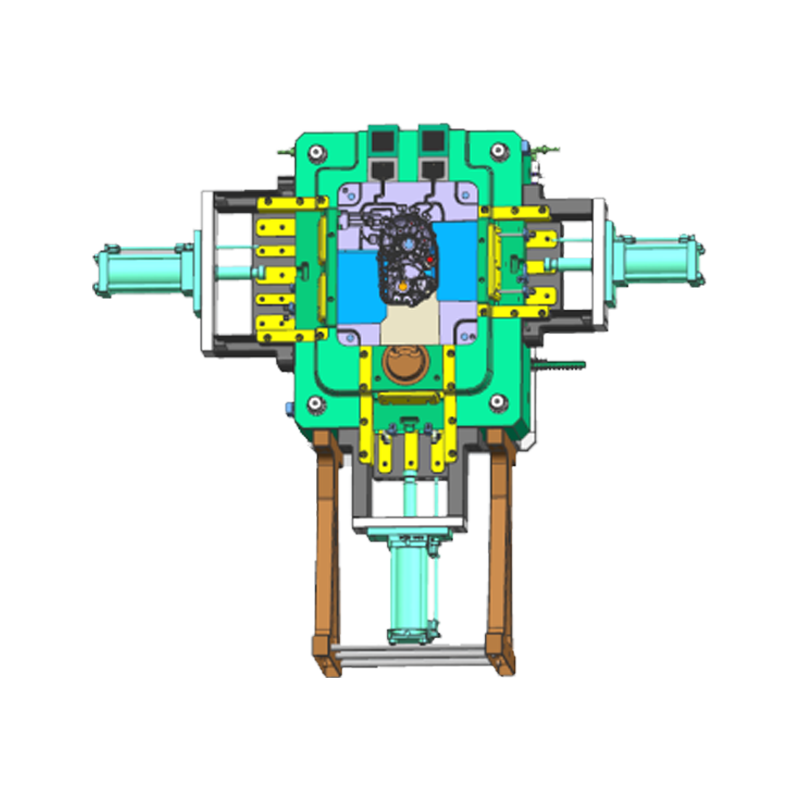

Delší životnost formy a možnost opětovného použití

Hliníkové odlévací formy jsou vysoce odolné a určené pro dlouhodobé používání. Na rozdíl od forem používaných v jiných procesech odlévání mohou formy pro tlakové lití odolávat vysokým teplotám a tlakům spojeným s procesem odlévání hliníku, díky čemuž jsou vhodné pro velké výrobní série. To znamená, že jakmile je forma vytvořena, lze ji použít k výrobě velkého množství dílů, což činí počáteční investici do formy nákladově efektivnější.

Dlouhá životnost forem pro tlakové lití hliníku přispívá k úspoře nákladů tím, že se náklady na formu rozloží na velký počet dílů. Navíc možnost opakovaného použití forem vícekrát snižuje potřebu časté výměny forem, což může být nákladné. Pro podniky, které vyžadují velkoobjemovou výrobu, z nich dělá chytrá investice z hlediska úspory nákladů odolnost a znovupoužitelnost forem pro tlakové lití.

Vysoce kvalitní díly s minimální povrchovou úpravou

Přesnost a přesnost tlakového lití hliníku má za následek vysoce kvalitní díly, které často vyžadují minimální povrchovou úpravu. Na rozdíl od jiných výrobních metod, které produkují hrubé nebo nedokonalé díly, které vyžadují značnou postprodukční práci, mají tlakově lité díly obvykle hladké povrchy a úzké tolerance přímo z formy. To snižuje potřebu nákladných sekundárních procesů, jako je obrábění, leštění nebo broušení.

V odvětvích, kde je kvalita dílů rozhodující, jako je automobilový a letecký průmysl, je schopnost vyrábět vysoce kvalitní komponenty s minimální povrchovou úpravou hlavní výhodou. Snížení potřeby dodatečné povrchové úpravy nejen snižuje náklady na pracovní sílu, ale také snižuje spotřebu materiálu a náklady na energii spojené se sekundárními procesy. To vede k dalším úsporám nákladů v celém výrobním cyklu.

Energetická účinnost

Spotřeba energie je dalším klíčovým faktorem ve výrobních nákladech. Tlakové lití hliníku je relativně energeticky účinný proces ve srovnání s jinými metodami, jako je lití do písku nebo obrábění. Vysokotlaké vstřikování roztaveného hliníku do formy zajišťuje efektivní využití materiálu a snižuje množství energie potřebné k roztavení a tvarování hliníku.

Kromě toho energetická účinnost procesu tlakového lití pomáhá výrobcům udržet výrobní náklady pod kontrolou. S menší spotřebou energie na výrobu každého dílu mohou výrobci snížit svou celkovou spotřebu energie, což v průběhu času přispívá k úspoře nákladů. To je zvláště důležité pro společnosti, které chtějí zlepšit své postupy udržitelnosti a zároveň udržet nízké náklady.

Nákladově efektivní nástroje

Náklady na nástroje spojené s tlakovým litím hliníku jsou často nižší než u jiných metod odlévání. Zatímco počáteční náklady na vytvoření formy pro tlakové lití mohou být vyšší než u jiných typů forem, náklady na díl výrazně klesají s rostoucím objemem výroby. Vzhledem k tomu, že forma může být použita pro tisíce nebo dokonce miliony dílů, náklady na nástroje se amortizují u velkého počtu produktů, což z ní činí nákladově efektivní možnost pro velkosériovou výrobu.

Kromě toho jsou hliníkové formy na tlakové lití navrženy tak, aby byly jednoduché a nákladově efektivní na údržbu. Pokud je věnována náležitá péče, mohou formy pokračovat ve výrobě vysoce kvalitních dílů po mnoho let, což dále snižuje celkové výrobní náklady.

Všestrannost a flexibilita designu

Tlakové lití hliníku nabízí flexibilitu designu, která výrobcům umožňuje vytvářet složité tvary a geometrie, které by jinými metodami nemusely být možné. Tato svoboda návrhu může společnostem pomoci snížit potřebu dalších komponent nebo sestav a dále snížit náklady.

Výrobci mohou například navrhovat díly s integrovanými prvky, jako jsou žebra, otvory a výstupky, přímo do odlitku. To snižuje potřebu sekundárních operací, jako je vrtání nebo obrábění, což přispívá k úspoře nákladů na materiál i práci. V průmyslových odvětvích, kde je kritická složitost dílů, jako je elektronika nebo automobilové aplikace, umožňuje všestrannost tlakového lití hliníku společnostem vyrábět inovativní návrhy bez dalších nákladů na další výrobní kroky.