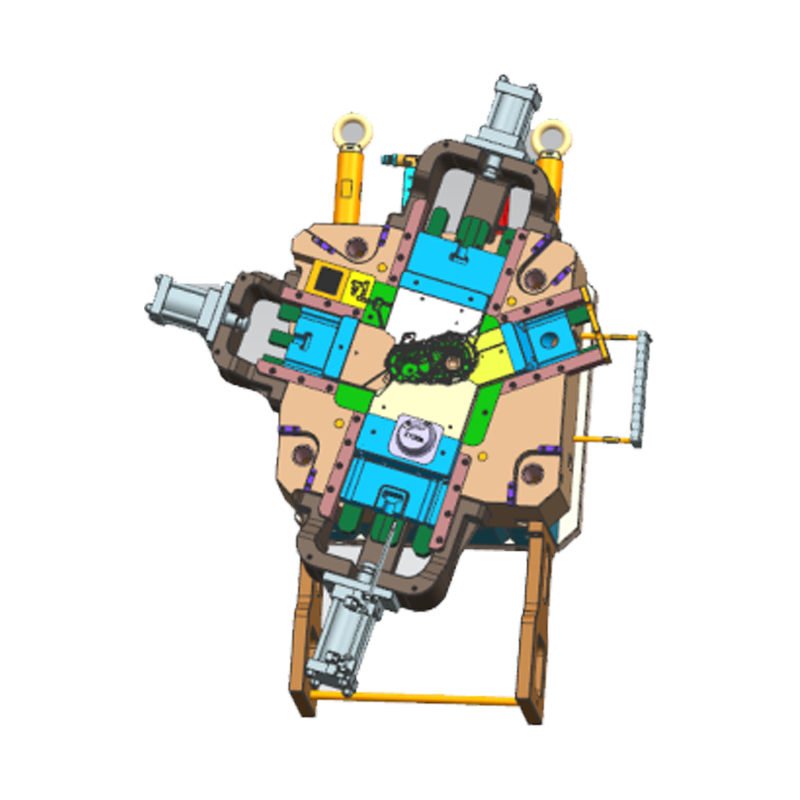

Jako základní součást ve výrobě motoru plíseň hlavy válce z hliníku je navržen tak, aby fungoval stabilně po dlouhou dobu za vysokých teplot, vysokých tlaků a komplexních pracovních podmínek. Za extrémních podmínek 200 baru (asi 2000 standardní atmosférický tlak) spolehlivost formy přímo určuje výkon a životnost motoru.

1. Výběr materiálu: Duální záruka odolnosti tepelné únavy a odolnost proti opotřebení

Výkon materiálu formy je základem pro odolávání vysokého tlaku. Jako příklad, který vezme plíseň navrženou společností Yunmai (JYD) pro motor Isuzu, používá jako základní materiál H13 ocel (4CR5MOSIV1). Tato nástrojová ocel se široce používá v oblasti horkých pracovních forem a má tři základní výhody:

Vysoká teplota pevnost: H13 ocel může stále udržovat výtěžnou pevnost více než 500 MPA při 600 ℃, což je mnohem vyšší než běžná slitinová ocel, což zajišťuje, že forma podstoupí plastovou deformaci pod vysokým tlakem.

Tepelná odolnost proti únavě: H13 ocel ovládáním morfologie a distribuce karbidů vydrží desítky tisíc tepelných cyklů (od teploty místnosti do 600 ° C) bez praskání a přizpůsobí se vysokofrekvenčnímu tlakovému šoku nepřetržitého provozu motoru.

Znikopitelnost a stabilita temperování: Po zhášení při temperování 1020 ° C při 580 ° C může povrchová tvrdost formy dosáhnout HRC48-52, zatímco jádro udržuje houževnatost, aby se zabránilo křehkému praskání kvůli nadměrné tvrdosti.

2. Strukturální optimalizace: Tlakový rozptyl a návrh na stresové rovnováze

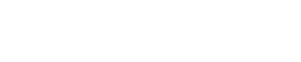

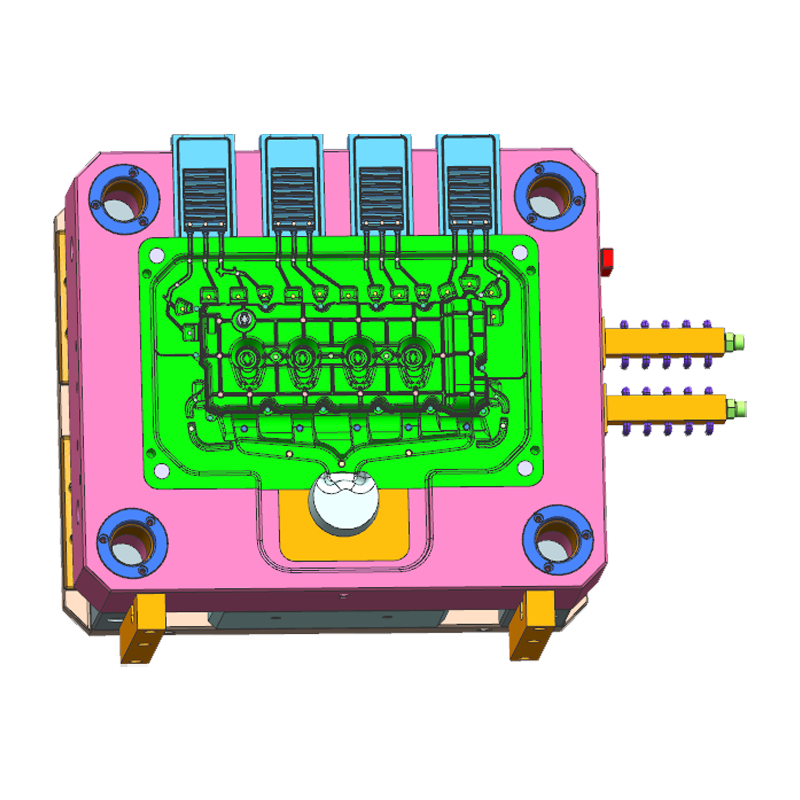

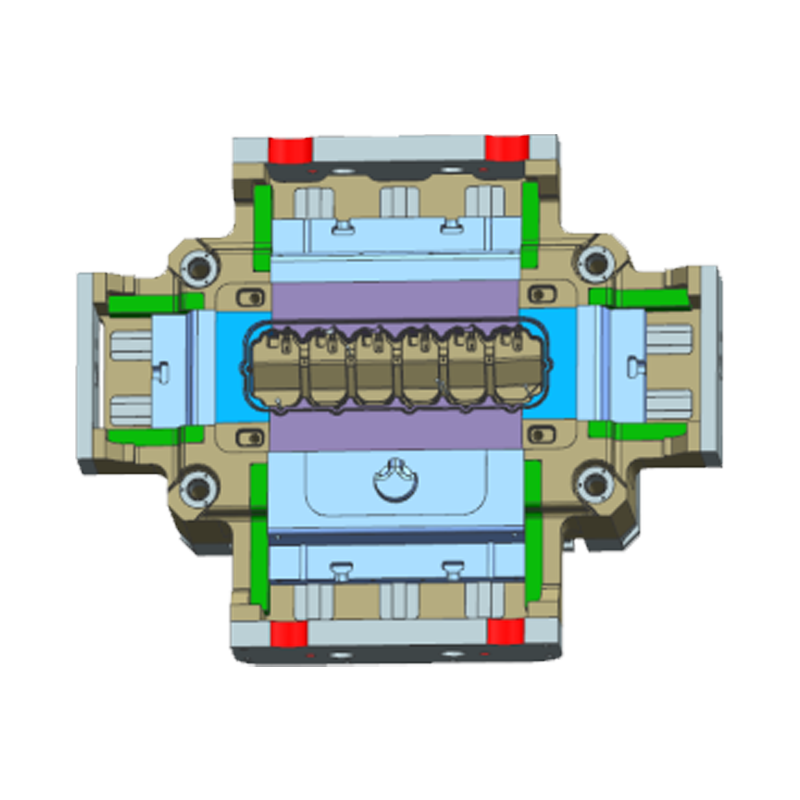

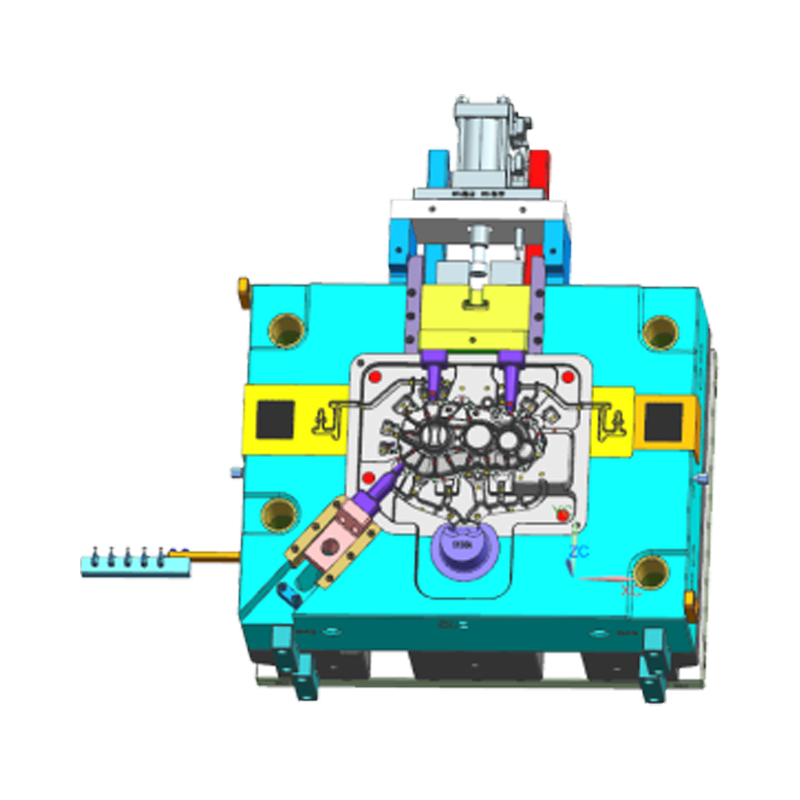

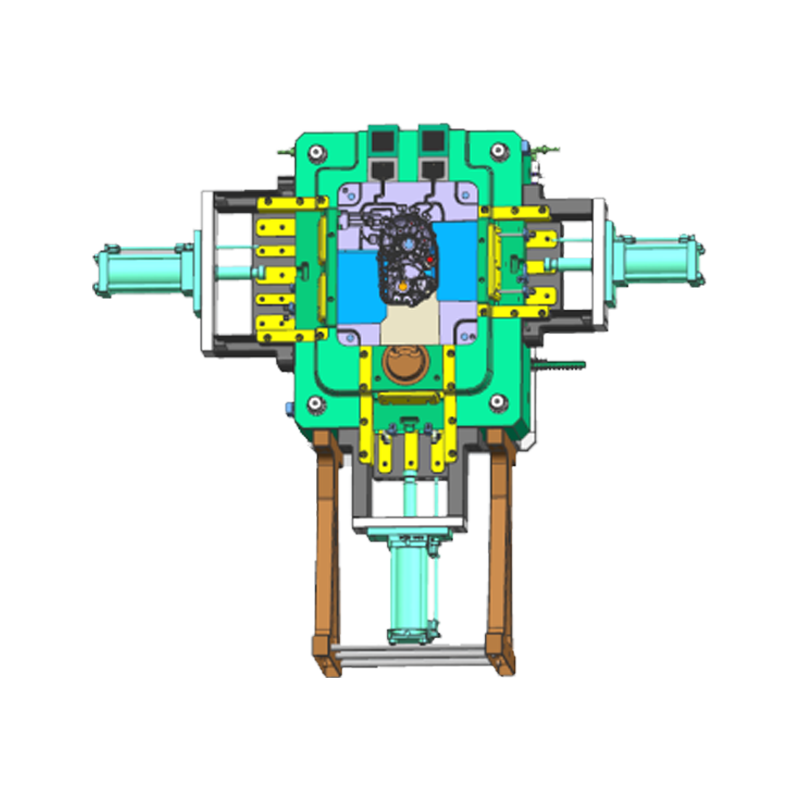

Struktura formy musí dosáhnout disperze tlaku trojrozměrnou topologickou optimalizací. Jako příklad vezmete určitý typ formy, jeho návrh zahrnuje následující klíčové prvky:

Posílení povrchu rozloučení: Povrch stupňového rozdělení je přijat s mezerou zpracování 0,05 mm, aby bylo zajištěno hladké plnění hliníkové kapaliny a zabránilo rozloučení se rozloučením povrchu pod vysokým tlakem.

Podpůrné rozložení žebra: Podpůrné žebry ve tvaru „M“ je navrženo ve spodní části dutiny formy a tloušťka se postupně mění z 15 mm na okraji dutiny na 8 mm ve středu, což nejen zlepšuje rigiditu, ale také snižuje odpad materiálu.

Síť chladicího vodního kanálu: Prostřednictvím optimalizace simulace ANSYS je složený vodní kanál „spirálový kříž“ navržen tak, aby zajistil, že teplotní gradient povrchu formy je ≤ 30 ℃/mm, což snižuje deformaci způsobenou tepelným napětím.

3. výrobní proces: Přesnost kontroly mikronu na úrovni mikronu

Přesnost výroby plísní přímo ovlivňuje její tlakovou kapacitu. Yunmai používá následující procesy k zajištění tolerance ± 0,02 mm:

Pětiosé zpracování vazby: pomocí německého pětiosého obráběcího centra DMG Mori je dutina jemně zpracována při rychlosti krmiva 0,1 um a drsnost povrchu RA <0,4 μm.

Technologie formování elektrodischů: Pro komplexní povrchy se používá obrábění zrcadlového elektrodischartu (EDM) a grafitové elektrody se používají k dosažení 0,01 mm řízení mezery.

Ošetření posilování povrchu: Povrch formy je ošetřen nitridingem iontů (IPN) za vzniku tvrdé nitridingové vrstvy o 0,2 mm (HV1200), což zvyšuje tvrdost o 4krát a odolnost proti opotřebení o 30%.

4. ověření simulace: Test tlaku z virtuálního po reálné

Návrh plísní musí být ověřen simulací polních polí:

Analýza tepelně mechanické vazby: Abaqus se používá k vytvoření spojovacího modelu systému chlazení kapaliny pro hliníku a simuluje se rozložení napětí pod 200 baru. Zjistilo se, že maximální napětí je blízko brány. Zvýšením lokální tloušťky se pík napětí sníží z 1200 MPA na 850 mPa.

Únava Predikce života: Na základě softwaru pro bezpečný FE jsou vstupní skutečné parametry pracovních podmínek (teplotní cyklus 200-600 ℃, tlak, frekvence 50krát/minuta) a předpokládá se, že životnost formy dosáhne 150 000 cyklů, které splňují požadavky na hromadnou výrobu.

Ověření prototypu: Vyrábí se prototypová forma 1: 1 a na 200 bary hydraulického lisu je testováno 100 000 cyklů a deformace je monitorována na ≤ 0,01 mm pro ověření spolehlivosti návrhu. .