V moderním procesu výroby motocyklů jsou přesnost a efektivita vždy klíčovými ukazateli produktivity. Jako hlavní nástroj ve výrobním procesu, přesnost návrhu a výroby Motocyklová zemnívá plíseň Přímo ovlivňuje kvalitu, rychlost výroby a náklady na díly. Optimalizací návrhu plísní, výběru materiálu a technické aplikace může lití lití nejen zlepšit účinnost výroby, ale také výrazně zlepšit přesnost dílů, čímž uspokojí poptávku po odvětví motocyklů po vysokých výkonnostech a vysokých standardech kvality.

Role a význam lití motocyklů zemřel

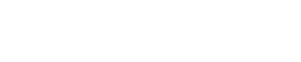

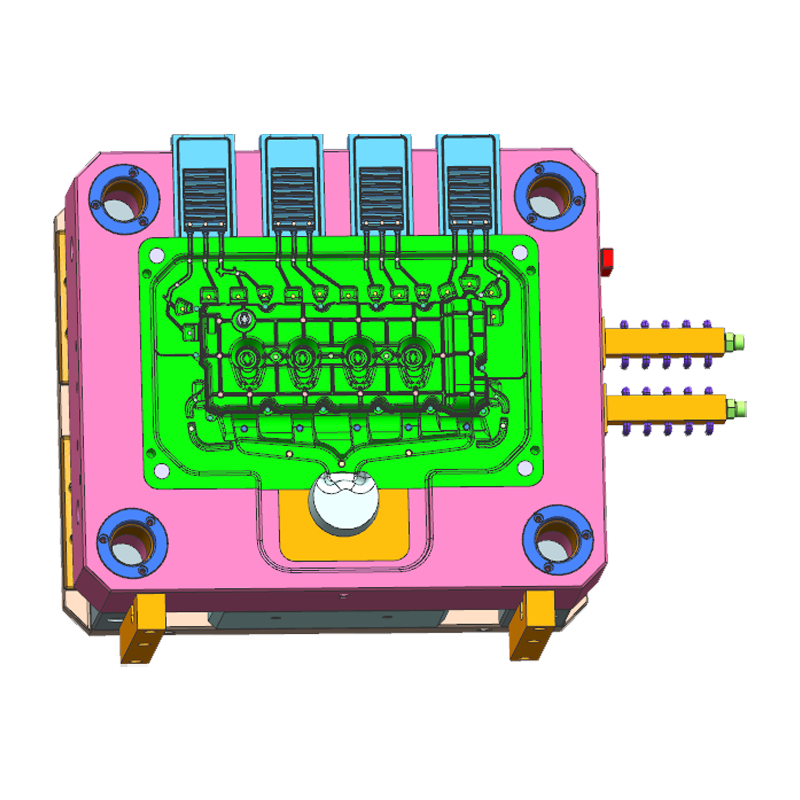

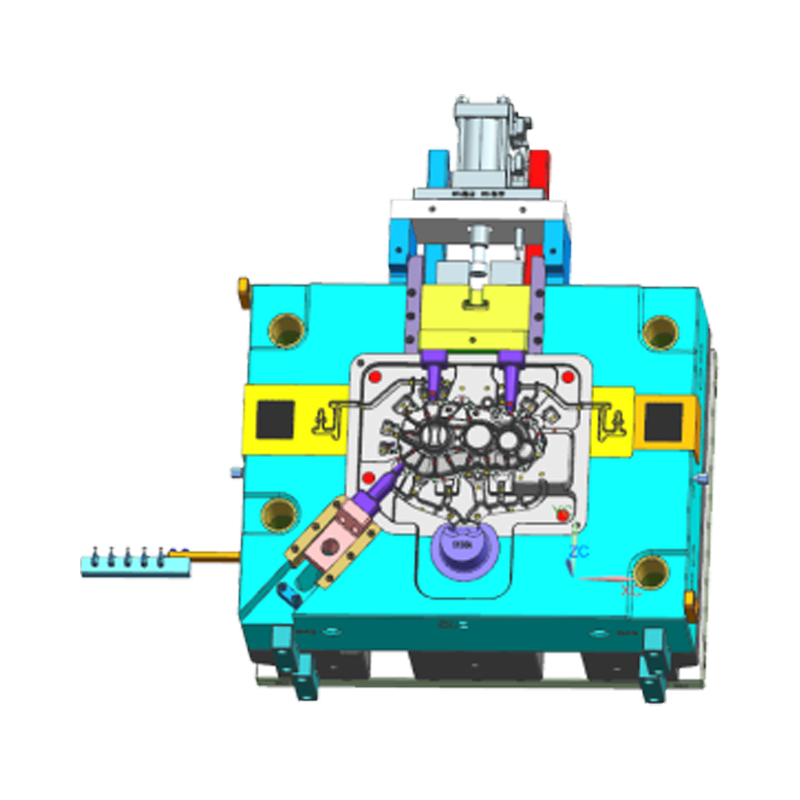

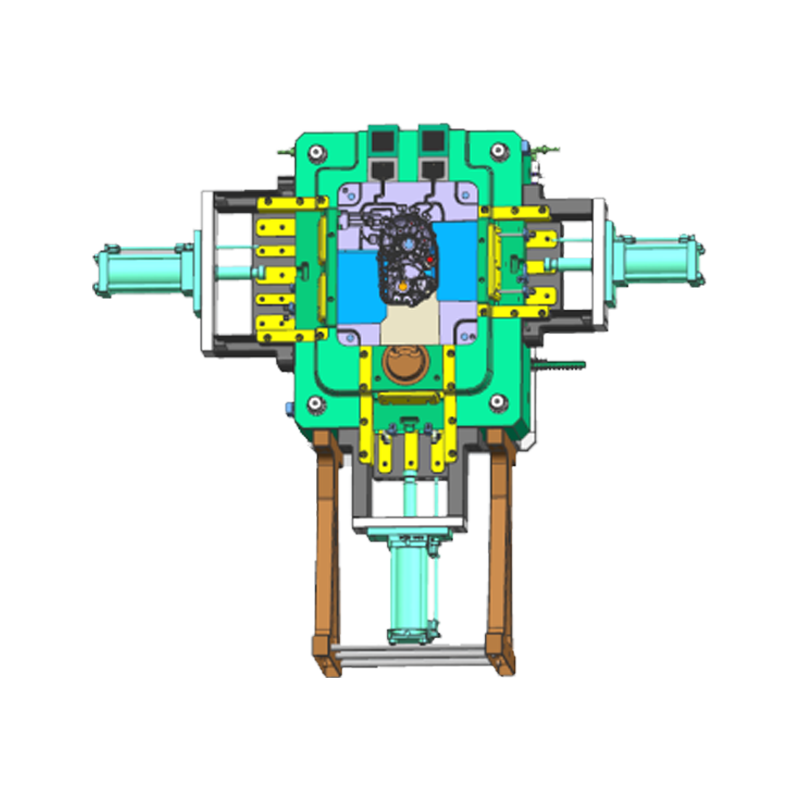

Forma pro lití je jedním ze základních nástrojů pro výrobu dílů motocyklů. Vstřikuje roztavený kov do přesně navržené dutiny plísní pod vysokým tlakem a po ochlazení získá lisovanou kovovou část. Při výrobě motocyklů se při výrobě důležitých částí, jako jsou pouzdra motorů, rámy těla a přenosové systémy, široce používají lití.

Forma odlévání motocyklů nejen vyžaduje vysokou přesnost, ale také dobrý odpor opotřebení, odolnost proti vysoké teplotě a odolnost proti korozi. Pouze tímto způsobem může být efektivita výroby a kvalita dílů zajištěna v procesu s vysokou intenzitou a dlouhodobým výrobním procesem.

Jak zlepšit účinnost výroby optimalizací formovacích forem

1. Optimalizace návrhu plísní

Konstrukce lisovacích forem je jedním z klíčových faktorů ovlivňujících účinnost produkce. Vynikající design plísní může výrazně zlepšit účinnost výroby, snížit výrobní cyklus a náklady. Při navrhování je třeba zvážit následující body:

Optimalizace návrhu kanálu Flow: Flow Channel je kanál pro roztavený kov, který proudí do dutiny formy. Racionalita jeho designu přímo ovlivňuje hladkost výplně. Pokud je konstrukce kanálu průtoku nepřiměřená, povede k nerovnoměrnému plnění roztaveného kovu a dokonce i defektům, jako je zavřená a póry. Proto může rozumný návrh velikosti, tvaru a distribuce kanálu toku zlepšit účinnost plnění a kvalitu formování formy.

Konstrukce chladicího systému: Přiměřený návrh chladicího kanálu může zrychlit rychlost chlazení kovu, zkrátit výrobní cyklus a zajistit přesnost dílů. Chladicí systém by měl být rovnoměrně uspořádán, aby se zajistilo, že teplota formy zůstává stabilní, čímž by se snížila rozměrové změny způsobené kolísáním teploty.

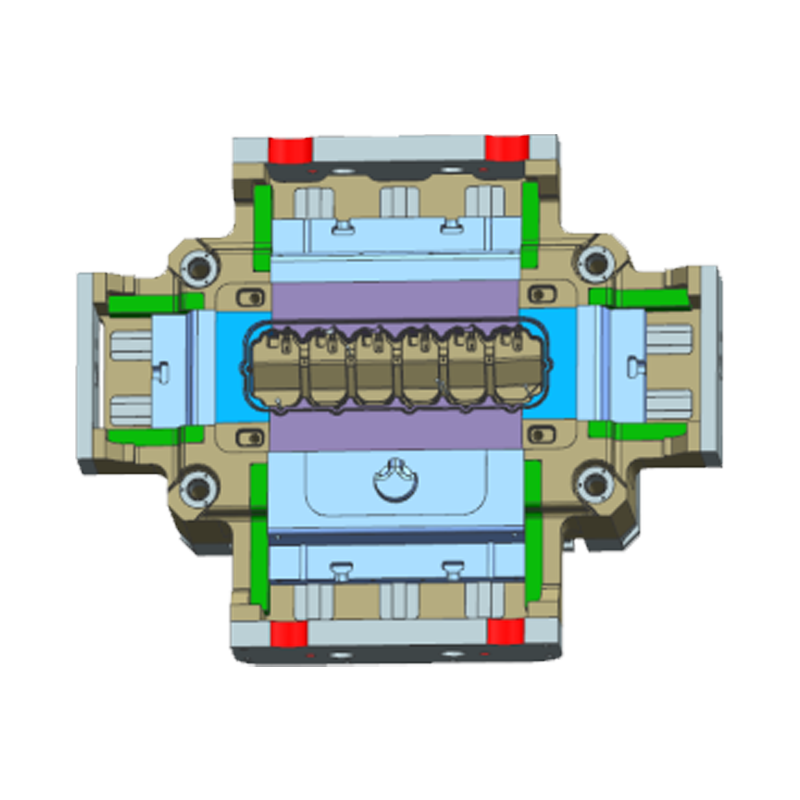

Automatizovaný design: Použití automatizovaného designu a mechanizovaného provozu, jako je použití robotického ramene k rychlému odstranění dílů, může účinně snížit manuální zásah a výrobní cyklus. Zlepšením úrovně automatizace výrobní linky lze výrazně zlepšit efektivitu výroby.

2. Použijte efektivní materiály plísní

Výběr materiálů plísní přímo ovlivňuje trvanlivost a efektivitu produkce formy. Vysoce kvalitní materiály plísní mohou efektivně zlepšit životnost formy, snížit náklady na údržbu a zlepšit účinnost výroby. Mezi běžné materiály plísní patří:

Horká pracovní die ocel: Tato ocel má dobrou odolnost proti vysoké teplotě, odolnost proti opotřebení a je vhodná pro procesy odlévání zemřelých při vysoké teplotě a vysokém tlaku. Vysoce kvalitní horká pracovní die ocel může prodloužit životnost formy, čímž se zlepšit účinnost výroby.

Materiál plísní z hliníkové slitiny: Pro produkci některých částí slitiny hliníku může použití plísních materiálů z hliníkové slitiny zlepšit přesnost formování a životnost formy formy. Výhodou těchto materiálů plísní je, že mají vysokou tepelnou vodivost, což pomáhá zlepšit účinnost výroby.

3. přesné obrábění a údržba plísní

Čím vyšší je přesnost obrábění plísní, tím vyšší je přesnost vyráběných součástí, čímž se zlepšuje kvalita a efektivitu produkce produktu. Během procesu obrábění by měly být pozornost věnována následující aspekty:

Technologie přesných obrábění: Prostřednictvím pokročilých technologií obrábění, jako je technologie CNC a obrábění elektroscarků (EDM), lze přesnost obrábění plísní výrazně zlepšit, aby se zajistilo, že každý detail splňuje požadavky na návrh.

Ošetření povrchu plísní: Kalení a povlak povrchu formy pomáhá zlepšit odolnost proti opotřebení a odolnost vůči korozi formy, čímž se prodlužuje životnost formy formy. Mezi metody ošetření společného povrchu patří nitriding, titanové pokovování atd.

Pravidelná údržba a péče: Pravidelné čištění, kontrola a údržba formy jsou nezbytnými kroky k udržení účinnosti a přesnosti výroby. Včasným objevením ztrátových částí formy a jejich výměnou nebo opravou lze zajistit normální provoz formy a lze se vyhnout prostojům a odpadu ve výrobě.

4. Optimalizujte výrobní proces

Optimalizace výrobního procesu pomáhá zlepšit celkovou efektivitu výroby. V procesu výroby odlévání motocyklů může každý krok procesu ovlivnit celkový výrobní cyklus. Například zkrácení tepelného zpracování a doby chlazení, optimalizace procesu demontáže a montáže plísní pomocí formách s více kovbly ke zvýšení počtu dílů vyprodukovaných v jednom okamžiku atd., Zvýší výrazně efektivitu výroby.

Jak zajistit kvalitu dílů prostřednictvím přesného zlepšení

1. Přesně ovládejte velikost a přizpůsobení formy

Přesné návrh a zpracování plísní je základem pro zajištění přesnosti částí. Díly motocyklu obvykle vyžadují vysoký stupeň přesnosti rozměru a tolerance tvaru a jakákoli mírná chyba může ovlivnit funkci a bezpečnost dílů. Při navrhování a výrobě plísků odcizujících se proto musí být rozměrová přesnost formy přísně kontrolována, aby se zajistila přesnost shody částí.

2. Řízení teploty a rychlost chlazení

Během procesu odcizení má teplota roztaveného kovu a rychlost chlazení formy velký vliv na přesnost částí. Pokud je rychlost chlazení nerovnoměrná, může způsobit deformaci nebo rozměrovou odchylku částí. Prostřednictvím přesného systému řízení teploty, optimalizace rozložení chladicího kanálu a strategie kontroly teploty, může být teplotní rozdíl mezi vnitřkem a vnější formou formy účinně snížen, což zajišťuje stabilitu formování formy, čímž se zlepšuje přesnost částí.

3. Mechanismus kontroly a zpětné vazby kvality

Inspekce kvality je v procesu výrobního procesu zásadní. S pomocí pokročilého testovacího zařízení (jako jsou tří-souřadnicové měřicí stroje, laserové skenování atd.), Může být každá složka plně zkontrolována na velikost a vzhled, aby se zajistilo, že splňuje standardy návrhu. Současně lze prostřednictvím mechanismu zpětné vazby pro zpětnou vazbu dat objevit možné problémy ve výrobním procesu včas a upravovat tak, aby byla zajištěna vysoká přesnost posledních částí.