Tlakové lití hliníku je již dlouho jednou z nejdůležitějších technik pro výrobu lehkých, odolných a přesných součástí, zejména v průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl, elektronika a spotřební zboží. V průběhu let se samotný proces tlakového lití významně vyvíjel, přičemž hlavním faktorem této transformace byl vývoj pokročilé formy pro stroje na tlakové lití hliníku . Tyto formy nejen zlepšují kvalitu produktů, ale také zvyšují efektivitu výroby, snižují náklady a umožňují výrobcům vyhovět rostoucím požadavkům průmyslu na složitější a vysoce přesné díly.

Co odlišuje pokročilé formy strojů na tlakové lití hliníku?

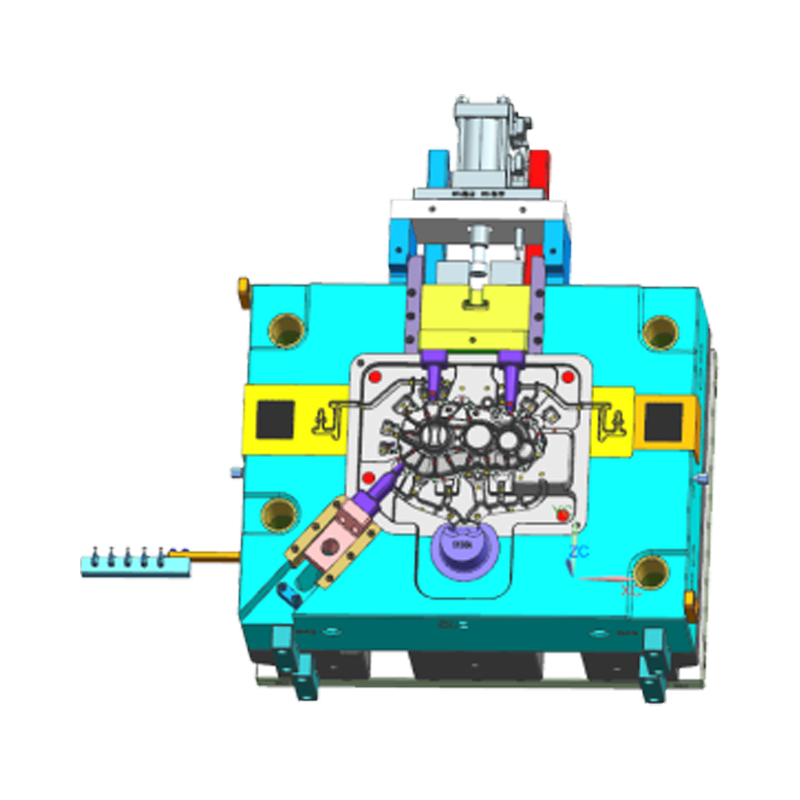

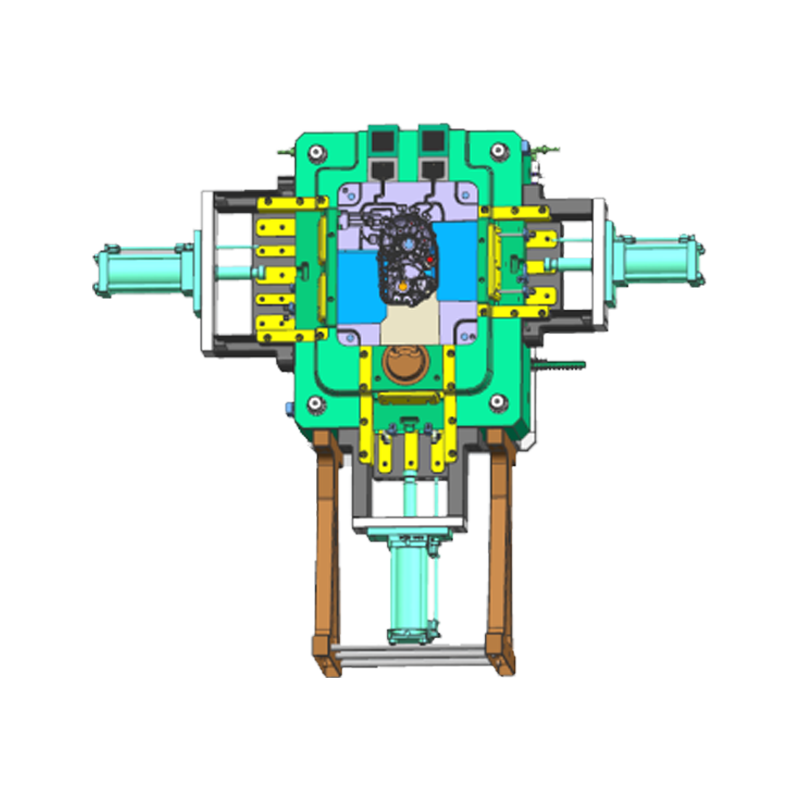

Klíč k revoluci v tlakovém lití hliníku spočívá ve vývoji forem pro stroje na tlakové lití hliníku. Tyto pokročilé formy jsou jádrem výrobního procesu a prošly významnými vylepšeními, díky nimž jsou odolnější, efektivnější a schopné produkovat stále složitější návrhy. Zde je bližší pohled na inovace, které odlišují moderní formy pro lisování hliníku:

Špičkové materiály pro dlouhotrvající výkon

Tradiční formy často degradují v průběhu času pod intenzivním tlakem a vysokými teplotami procesu lití hliníku, což vede ke zvýšeným nákladům na údržbu a prostojům. Naproti tomu pokročilé formy pro stroje na tlakové lití hliníku jsou vyrobeny z vysoce pevných slitin a speciálních ocelí, které jsou speciálně navrženy tak, aby vydržely tyto extrémní podmínky. Tyto materiály nabízejí vynikající odolnost proti opotřebení, teplu a korozi, což vede k tomu, že formy vydrží déle a vyžadují méně výměn.

Tato zvýšená odolnost forem pro tlakové lití hliníku přímo přispívá k vyšší efektivitě výroby. Výrobci tráví méně času údržbou forem, udržují hladký chod výrobních linek a snižují provozní náklady.

Přesné strojírenství pro složité díly

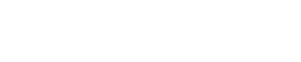

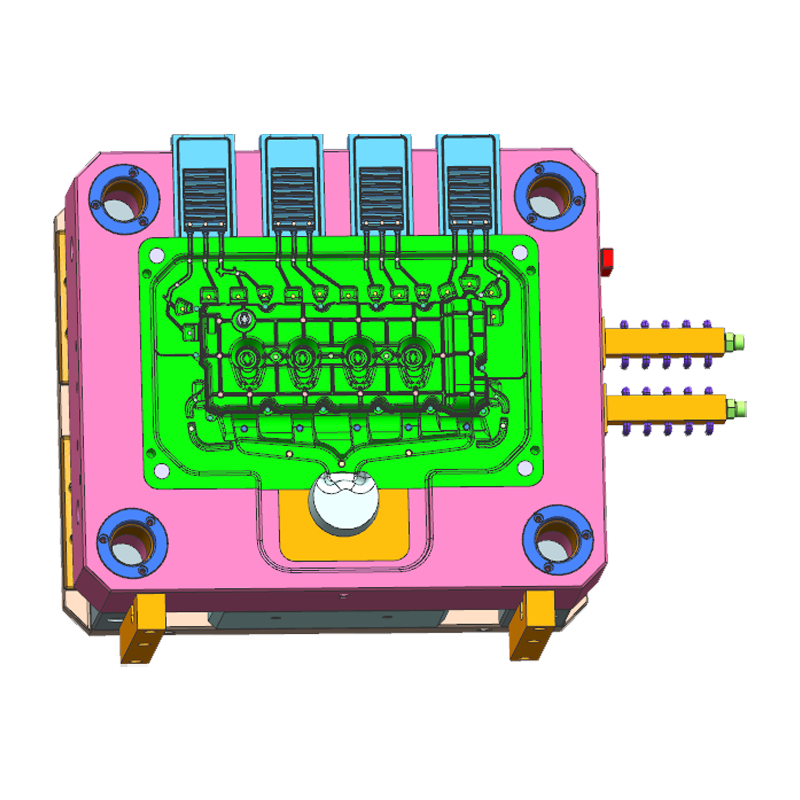

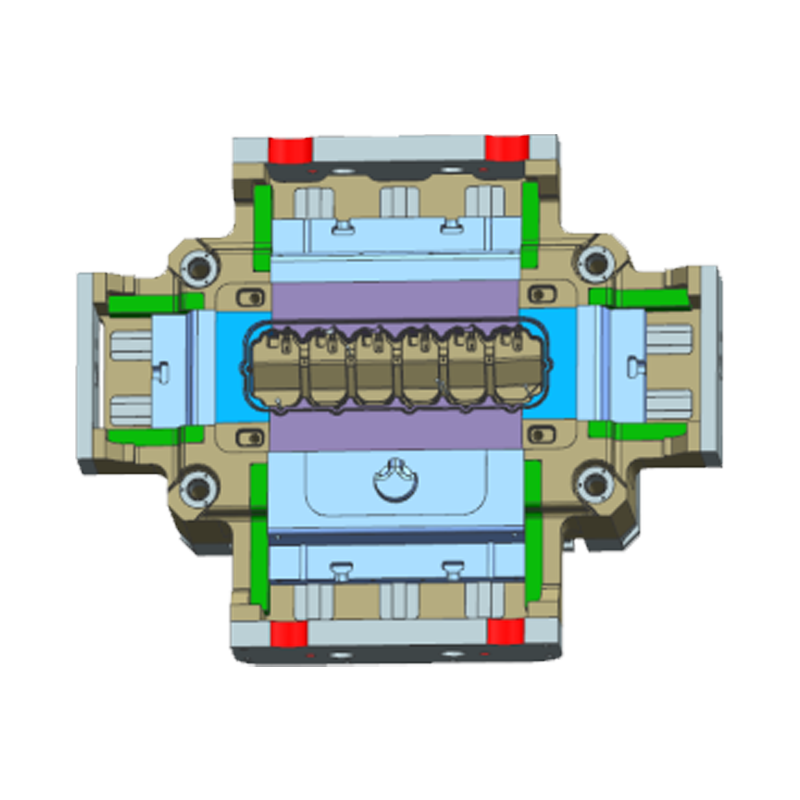

Nejvýraznějším rysem lisovacích forem pro tlakové lití hliníku je dnes jejich schopnost vyrábět extrémně přesné a složité součásti. To je možné díky pokrokům v CAD (počítačově podporovaném navrhování), softwaru pro simulaci forem a vysoce přesných obráběcích technikách. Pokročilé formy umožňují výrobcům vytvářet vysoce složité geometrie s úzkými tolerancemi, jejichž výroba byla dříve buď nemožná, nebo příliš nákladná.

Pro průmyslová odvětví, jako je letecký a automobilový průmysl, kde se počítá každý zlomek milimetru, způsobila schopnost vyrábět přesné díly pomocí forem pro tlakové lití hliníku významný rozdíl. Ať už se jedná o blok motoru nebo lopatku turbíny, tyto formy umožňují výrobu dílů, které nejen splňují přísné výkonové normy, ale jsou také lehčí a efektivnější.

Rychlejší chlazení pro zvýšený výkon

V tradičních procesech tlakového lití hliníku může fáze chlazení zabírat významnou část výrobního cyklu. Moderní formy pro tlakové lití hliníku jsou však vybaveny optimalizovanými chladicími kanály, které umožňují rychlejší vychladnutí a ztuhnutí roztaveného hliníku. Tyto formy jsou konstruovány pomocí pokročilých technik výpočetní dynamiky tekutin (CFD), které výrobcům umožňují vytvářet nejúčinnější chladicí cesty pro roztavený kov.

Snížením doby chlazení zvyšují formy strojů pro tlakové lití hliníku celkovou výrobní kapacitu. To znamená, že výrobci mohou vyrobit více dílů za kratší dobu, aniž by museli obětovat kvalitu konečného produktu.

Technologie Smart Mold: Monitorování a úpravy v reálném čase

Jedním z nejzajímavějších pokroků ve formách pro tlakové lití hliníku je integrace inteligentní technologie. Použití senzorů IoT (Internet of Things) zabudovaných do forem umožňuje výrobcům sledovat klíčové parametry, jako je teplota, tlak a průtok kovu v reálném čase. Tato data jsou přenášena do centralizovaných systémů, kde operátoři mohou upravovat proces za chodu, aby se předešlo defektům, snížilo se plýtvání a zajistila se konzistence produktu.

Dalším velkým přínosem je zavedení prediktivní údržby. Díky senzorům, které detekují opotřebení, mohou výrobci naplánovat činnosti údržby dříve, než dojde k selhání formy, čímž se sníží neplánované prostoje a zajistí se hladší výrobní cykly.

Vylepšená konzistence výplně pro minimalizaci vad

Pro výrobu vysoce kvalitních dílů je nezbytné dosáhnout konzistentního, hladkého toku roztaveného hliníku do formy. Tradiční formy někdy vykazovaly nekonzistenci v plnění, což vedlo ke vzduchovým kapsám, dutinám a povrchovým defektům. Pokročilé formy pro tlakové lití hliníku jsou navrženy s vylepšenými vtokovými systémy, které zajišťují rovnoměrnější tok hliníku, snižují riziko defektů a zlepšují celkovou kvalitu konečného dílu.

Toto zlepšení konzistence náplně je zvláště důležité pro průmyslová odvětví s vysokými standardy kvality, jako je automobilový a letecký průmysl. Díky lepším vzorům výplně mohou výrobci snížit míru zmetkovitosti, optimalizovat využití materiálu a vyrábět díly, které vyžadují méně následného zpracování.

Udržitelnost prostřednictvím snižování odpadu

Udržitelnost se stále více stává klíčovým problémem ve výrobě. Pokročilé formy strojů na tlakové lití hliníku pomáhají snižovat plýtvání materiálem tím, že dosahují lepší konzistence náplně a využívají pokročilé vtokové systémy. Tyto formy umožňují výrobcům maximalizovat využití každého nalití roztaveného hliníku, což má za následek méně vadných dílů a sníženou míru zmetkovitosti.

Zlepšením výnosu a minimalizací odpadu tyto formy nejen pomáhají výrobcům snižovat náklady, ale také přispívají k ekologičtějším výrobním procesům. Schopnost recyklovat materiály a snižovat emise je v dnešním výrobním prostředí stále důležitější.

Dopad napříč odvětvími

Výhody pokročilých forem pro stroje na tlakové lití hliníku se rozšiřují do několika kritických průmyslových odvětví a umožňují výrobcům vyrábět kvalitnější, složitější součásti při vyšší rychlosti a nižších nákladech.

Automobilový průmysl

V automobilovém průmyslu je tlakové lití hliníku zásadní pro výrobu lehkých, ale odolných součástí, od bloků motorů po díly převodovek. Použití pokročilých forem umožňuje výrobu složitějších a lehčích součástí, zlepšuje spotřebu paliva a snižuje hmotnost vozidla. Tyto inovace jsou také klíčové pro plnění stále přísnějších emisních norem.

Letecký průmysl

Letecký průmysl vyžaduje extrémně přesné komponenty, které vydrží extrémní podmínky. Pokročilé formy strojů na tlakové lití hliníku se používají k výrobě lehkých, ale pevných dílů, jako jsou lopatky turbín, rámy letadel a součásti motorů. Tyto formy jsou schopny produkovat součásti, které splňují přísné bezpečnostní a výkonové normy v tomto odvětví, a zároveň zkracují výrobní čas a náklady.

Elektronický průmysl

S rostoucí poptávkou po vysoce výkonné elektronice se hliníkové odlévací formy používají k vytváření krytů a komponentů pro zařízení, jako jsou chytré telefony, notebooky a LED světla. Schopnost vyrábět lehké a odolné díly s pokročilými formami je klíčem k zajištění toho, že tato zařízení dokážou efektivně odvádět teplo a přitom zůstávají kompaktní a spolehlivá.

Budoucnost forem pro stroje na tlakové lití hliníku

Vzhledem k tomu, že technologie pokračuje vpřed, budoucnost forem pro tlakové lití hliníku vypadá slibně. Na obzoru jsou inovace, jako jsou 3D tištěné formy, návrhy forem řízené umělou inteligencí a používání udržitelných materiálů. Tento nový vývoj dále optimalizuje proces odlévání, což povede k ještě kratším výrobním časům, kvalitnějším dílům a ekologičtějším výrobním postupům.

Kromě toho, jak průmyslová odvětví stále vyžadují složitější a vysoce přesné součásti, bude úloha forem pro tlakové lití hliníku při dosahování těchto cílů jen nabývat na významu. S pokračujícím vývojem technologie forem budou výrobci lépe vybaveni, aby uspokojili potřeby rychle se měnícího trhu.