Vzhledem k tomu, že globální automobilový průmysl se postupně pohybuje směrem k elektrifikaci, roste poptávka po elektrických vozidlech (EV), aby se zlepšila rozsah, optimalizovala energetickou účinnost a snížila emise uhlíku. V tomto procesu se lehký design stal klíčovým cílem ve vývoji EV. Lehké komponenty těla a jádra nejen významně rozšiřují rozsah EV, ale také zlepšuje výkon hnacího řízení, snižuje spotřebu energie a zvyšuje celkovou bezpečnost. Automobilový lití Technologie, zejména lití hliníkové slitiny, prokazuje obrovský potenciál v EV lehkém díky své přesnosti, účinnosti, úsporám energie a environmentální přívětivosti. Die casting se stal klíčovou technologií při výrobě základních komponent, jako jsou tělesné struktury, hnací ústrojí a baterie.

Aplikace technologie lití automobilů v lehkých elektrických vozidlech

Rozsáhlé použití vysoce pevných odlitků z hliníkové slitiny

Hliníková slitina se stala jedním z nejběžnějších lehkých materiálů používaných ve výrobě EV. S hustotou pouze jedna třetina oceli nabízí dostatečnou pevnost a bezpečnost a zároveň snižuje hmotnost vozidla. Technologie odcizení dietu umožňuje designérům přesně ovládat tloušťku a tvar materiálu a zároveň zajistit sílu komponenty, čímž se optimalizuje strukturu.

Například Tesla intenzivně využívá technologii lisování hliníkových slitin ve svých výrobních liniích, zejména ve strukturách předních a zadních podvozků. Die-casting konsoliduje více tradičně svařovaných částí do jediného lití, snižuje hmotnost vozidla a zároveň zlepšuje rigiditu a bezpečnost. Tento návrh nejen snižuje hmotnost vozidla, ale také optimalizuje strukturální sílu, čímž se zvyšuje celkový výkon vozidla.

Použití hliníkových slitinových lisování mohou výrobci elektrických vozidel snížit počet komponent, snížit hmotnost vozidla a zlepšit účinnost výroby součástí bez obětování síly. Tento přístup je zvláště důležitý pro elektrická vozidla, protože pomáhá maximalizovat dosah a zároveň zajistit bezpečnost.

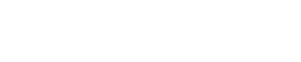

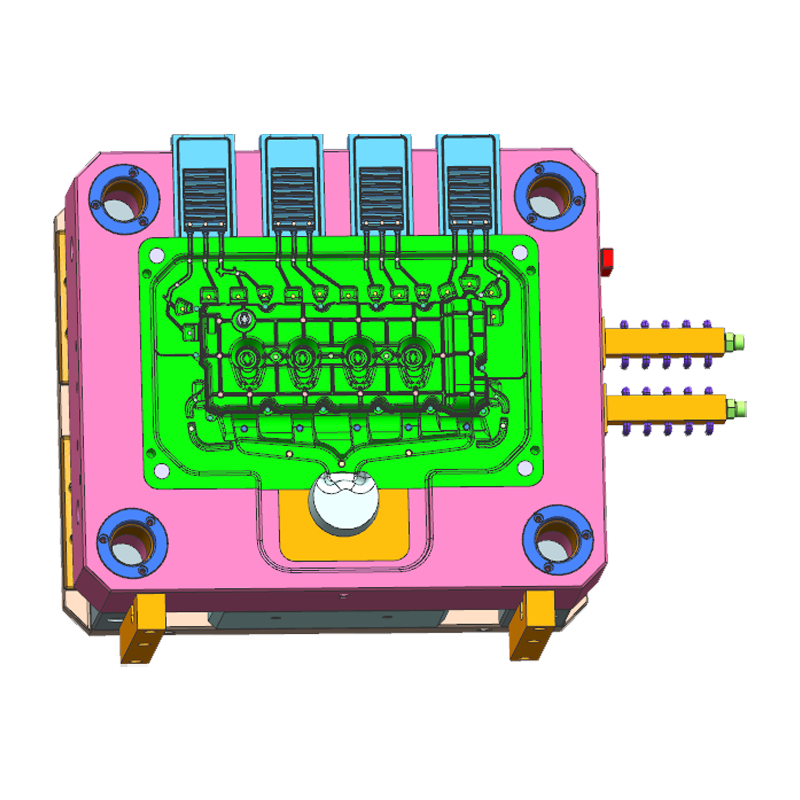

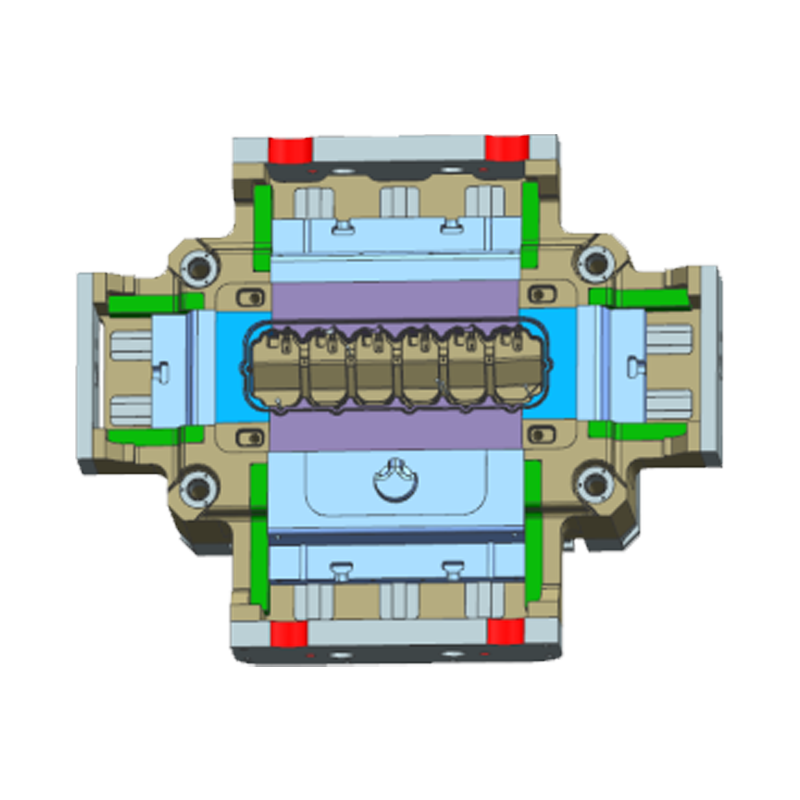

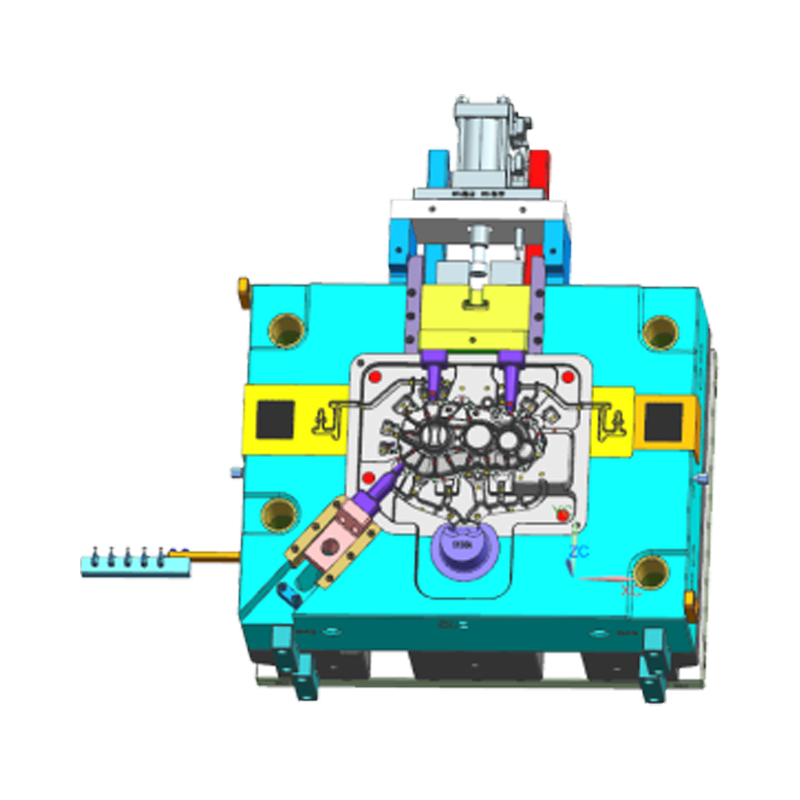

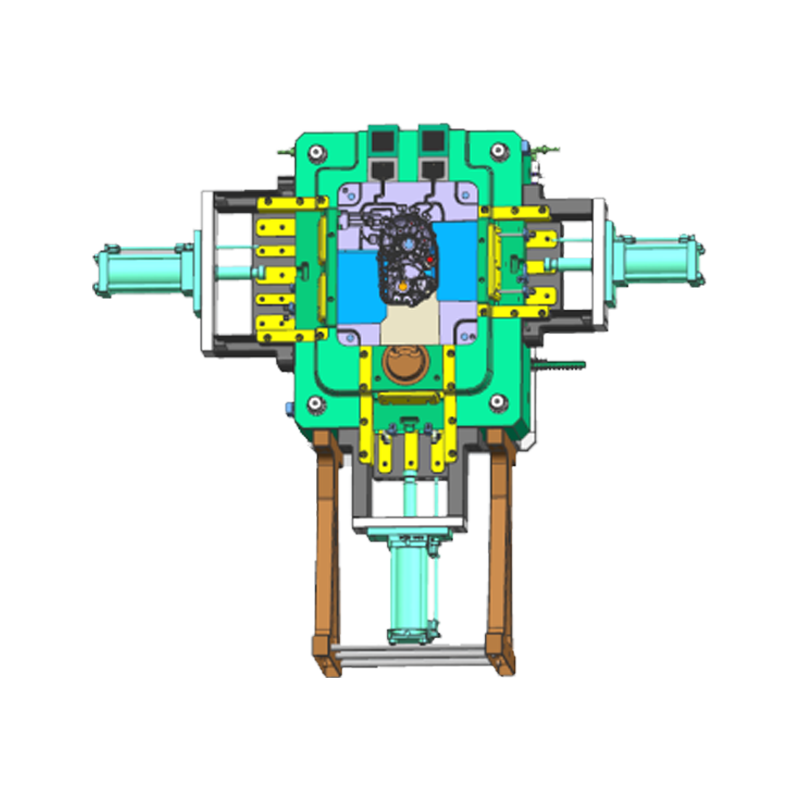

| Rozměry | 156x50x48 |

| Materiální věda | ADC12 |

| Hmotnost | 530G |

| Model | DCC400T |

| Dodací lhůta | 35 dní |

| Kvalifikovaná sazba | 98% |

Lehký a integrovaný design baterie

Zásobník baterií je kritickou součástí elektrických vozidel, která podporuje a zajišťuje bezpečnost baterie. Musí být nejen dostatečně silný, aby vydržel hmotnost baterií, ale také má vynikající schopnosti tepelného řízení. Pomocí tradičních výrobních procesů se baterie obvykle skládají z více komponent, což má za následek komplexní výrobní proces vyžadující rozsáhlé svařování a spojení, což zvyšuje jak hmotnostní i výrobní náklady.

Technologie lisování hliníkové slitiny však umožňuje výrobcům navrhnout bateriový zásobník jako jediné odlitky, což výrazně snižuje počet komponent a zároveň zlepšuje svou sílu a rigiditu. Proces odcizení navíc umožňuje začlenění strukturálních výztuží, jako jsou ventilační otvory a chladicí kanály do návrhu podnosu. Tyto funkce pomáhají optimalizovat systém rozptylu tepla baterie a zlepšovat jeho účinnost a bezpečnost.

Tento inovativní design výrazně snižuje hmotnost baterie a současně zlepšuje svou sílu a bezpečnost, což umožňuje baterii stabilně fungovat v náročných prostředích, jako jsou vysoké teploty a vysoké tlaky, což zajišťuje dlouhý rozsah elektrických vozidel.

Lehké komponenty systému pohonu

Hnací systém elektrického vozidla obvykle zahrnuje klíčové komponenty, jako je elektrický motor, reduktor a hnací hřídel. Tyto komponenty musí nejen splňovat požadavky na výkon výkonu, ale také mají dostatečnou sílu, aby vydržely složité podmínky vysokorychlostního řízení. Přijetím technologie odlévání hliníkových slitin může automobilky snížit hmotnost komponent hnacího ústroje a zároveň zajistit dostatečnou pevnost a trvanlivost.

Například pouzdra reduktorů se obvykle vyrábí pomocí procesu odcizení. Optimalizací strukturálního designu mohou návrháři zajistit, aby vydrželi vysoké provozní tlaky a zároveň výrazně snížili jejich hmotnost. To nejen pomáhá snižovat celkovou hmotnost elektrických vozidel, ale také zlepšuje účinnost hnacího ústrojí, což dále zvyšuje celkovou energetickou účinnost a rozsah elektrických vozidel.

Kromě toho může odcizení pomoci optimalizovat proces výroby hnacího ústroje, což umožňuje vyrábět více komponent v jediném kroku výroby, čímž se zlepšuje účinnost výroby a snižuje výrobní náklady.

Optimalizace a integrace strukturálních komponent těla

V tradiční automobilové výrobě se struktura těla skládá z více složek, které jsou sestaveny svařováním a spojováním procesů. I když tato metoda může splňovat většinu strukturálních požadavků, její výrobní proces je složitý, nákladný a má za následek těžší tělo vozidla. Naproti tomu odcizení umožňuje návrhářům konsolidovat více strukturálních komponent do jediného lití, což snižuje hmotnost a zároveň zvyšuje celkovou rigiditu a sílu.

Například strukturální složky předních a zadních koncových složek elektrických vozidel využívají hliníkovou slitinu likvidaci a transformují dříve vícesložkový strukturální rám do jediné integrované jednotky. Tento integrovaný design významně snižuje počet kloubů v těle vozidla a eliminuje procesy svařování a montáže potřebné v tradiční výrobě. To zlepšuje účinnost výroby a snižuje náklady a zároveň zvyšuje nárazovou odolnost vůči tělu a celkovou sílu.

Prostřednictvím tohoto designu dosáhla technologie odlévání nejen významné průlomy v lehkém pro elektrické vozidla, ale také dále zvýšila bezpečnost a trvanlivost vozidel. To je zvláště důležité u elektrických vozidel, protože snižování hmotnosti vozidla přímo ovlivňuje rozsah vozidla, zatímco rigidita a síla vozidla jsou zásadní pro bezpečnost kolize.

Budoucí dopad technologie odlévání automobilů na lehké váha v elektrických vozidlech

S pokračujícím rozvojem trhu s elektrickými vozidly se lehký technologický směr ve výrobě elektrických vozidel stane klíčovým technologickým směrem. Technologie automobilového rozmnožování, zejména při aplikaci lehkých materiálů, jako jsou slitiny hliníku a hořčíku, bude i nadále vést inovace v lehkých elektrických vozidlech. V budoucnu bude technologie odcizení dále podporovat lehké v elektrických vozidlech v následujících oblastech:

Aplikace nových materiálů z slitiny

V budoucnu, s rozvojem výzkumu nových lehkých materiálů z lehkých slitin, bude automobilová technologie odlévání zabývat další průlomy v oblasti materiálů. Například materiály, jako jsou slitiny hořčíku a slitiny hliníku-magnesium, budou stále více používány při výrobě elektrických vozidel. Tyto materiály mají nejen nižší hustotu, ale také nabízejí vyšší sílu a tuhost. Aplikace nových materiálů umožní elektrickým vozidlům dále snižovat hmotnost a zároveň zajistit bezpečnost a trvanlivost součástí.

Efektivnější výrobní procesy

Se zavedením automatizace a inteligentní výroby se efektivita a přesnost odcizení dále zlepší. Technologie digitální kontroly a technologie AI pomohou výrobcům přesněji kontrolovat proces odcizení, optimalizovat kvalitu obsazení, snížit materiálový odpad a další nižší výrobní náklady. Inteligentní výroba navíc umožní větší flexibilitu výroby, což umožní výrobcům elektrických vozidel rychle upravit výrobní plány a výrobní procesy na základě poptávky na trhu.

Integrovaný design a modulární výroba

V budoucnu bude design elektrických vozidel klade větší důraz na integrovanou a modulární produkci. Prostřednictvím technologie odcizení dieta lze složitější komponenty integrovat do jediného lití, což snižuje složitost procesů svařování a montáže. Tento modulární design nejen zvyšuje účinnost výroby, ale také snižuje hmotnost komponent, což dále podporuje vývoj lehkých elektrických vozidel.