Push pro lehká vozidla

Jak se automobilový průmysl zrychluje směrem k efektivitě, udržitelnosti a elektrifikaci, stojí v popředí jedna výzva: snížení hmotnosti vozidla . Snížení hmotnosti přímo zlepšuje spotřebu paliva, zlepšuje výkon vozidla a snižuje emise uhlíku. Jádrem této transformace je klíčová materiálová technologie — hliníkové tlakové odlitky .

Kombinace hliníkových odlitků pevnost, přesnost a flexibilita designu , což umožňuje inženýrům nahradit těžší ocelové součásti bez ohrožení bezpečnosti nebo strukturální integrity. Od podvozku elektrických vozidel (EV) až po součásti motoru, tato výrobní metoda pohání novou generaci lehkých a vysoce výkonných automobilů.

Pochopení hliníkových tlakových odlitků

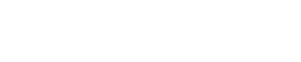

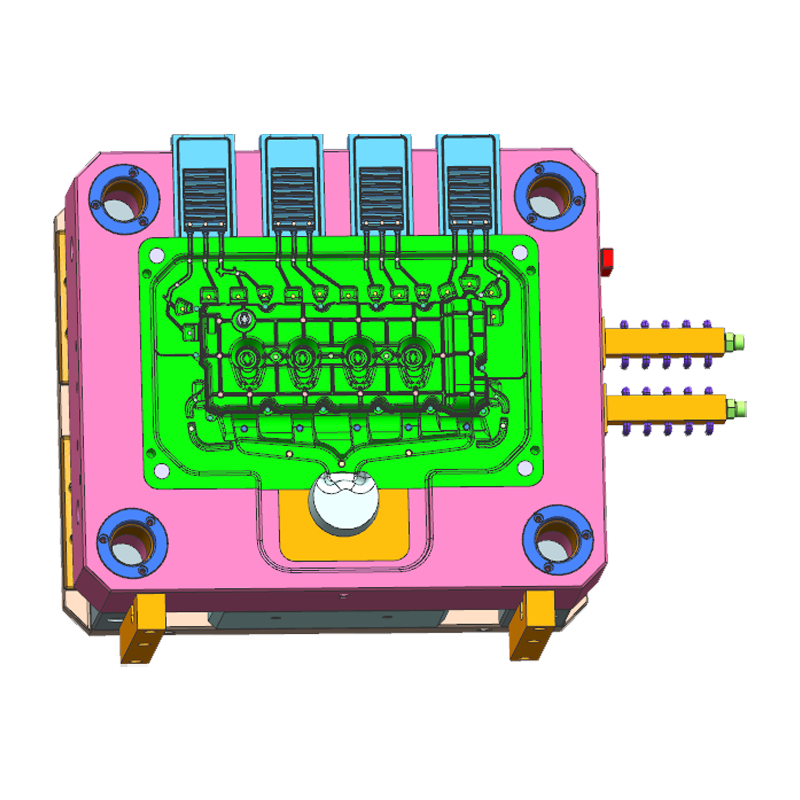

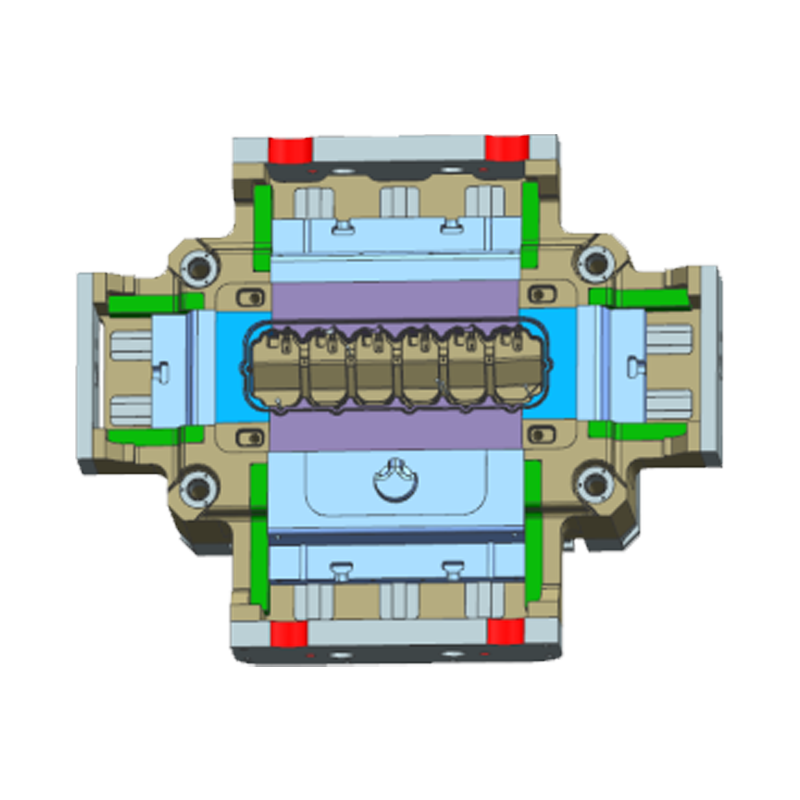

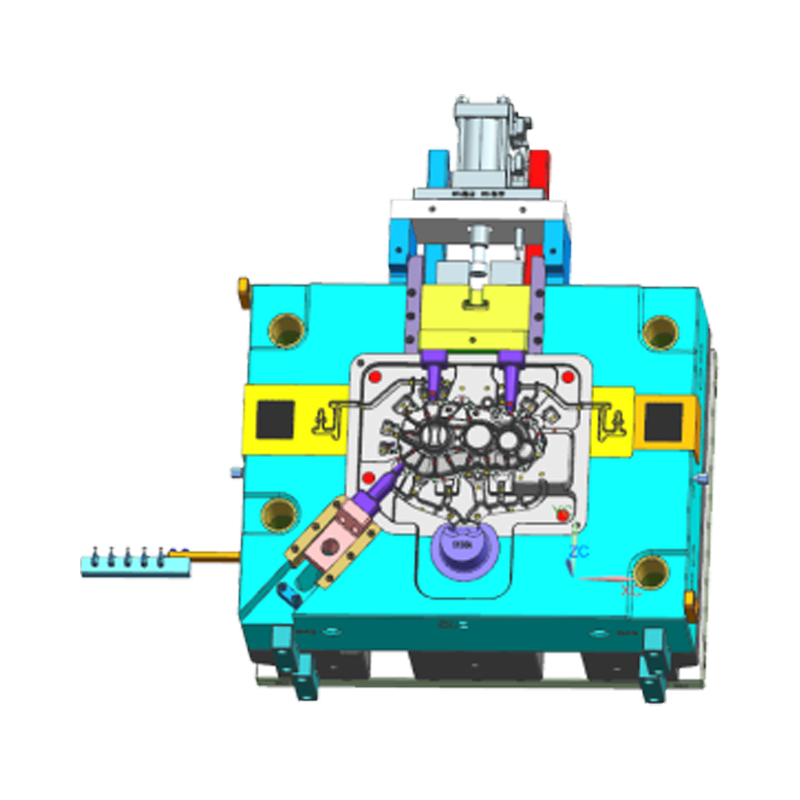

Odlévání hliníku je a proces odlévání kovů ve kterém je roztavený hliník vtlačován pod vysokým tlakem do ocelové formy nebo matrice. Tento proces umožňuje vytvoření složité tvary s vynikající rozměrovou přesností a hladké povrchové úpravy.

Mezi hlavní výhody hliníkových odlitků v automobilovém průmyslu patří:

Vysoký poměr pevnosti k hmotnosti: Slitiny hliníku nabízejí výrazné úspory hmotnosti při zachování mechanického výkonu srovnatelného s ocelí.

Schopnost komplexní geometrie: Složité součásti, včetně konstrukčních držáků, krytů a chladičů, lze vyrobit s menším počtem sekundárních operací.

Tepelná vodivost: Hliník účinně odvádí teplo, takže je ideální pro bloky motorů, skříně převodovek a kryty baterií.

Odolnost proti korozi: Přírodní oxidová vrstva hliníku poskytuje ochranu proti rzi a prodlužuje životnost součástí.

Recyklovatelnost: Hliníkové tlakové odlitky jsou vysoce recyklovatelné, což přispívá k udržitelné výrobě automobilů.

Využitím těchto vlastností mohou výrobci automobilů optimalizovat design vozidla pro výkon a efektivitu .

Aplikace v lehkém automobilovém designu

Hliníkové tlakové odlitky jsou stále důležitější konstrukce lehkých vozidel , řešící potřeby konvenčních i elektrických vozidel. Mezi klíčové aplikace patří:

Součásti motoru a převodovky

Motory a převodovky vyžadují vysokou pevnost a tepelnou stabilitu. Hliníkové odlitky jsou široce používány pro:

Bloky motoru a hlavy válců

Převodové skříně a pouzdra

Sací potrubí a držáky

Tyto komponenty těží z snížená hmotnost , vylepšené odvod tepla a přesné tolerance Výsledkem je hladší provoz a zvýšená spotřeba paliva.

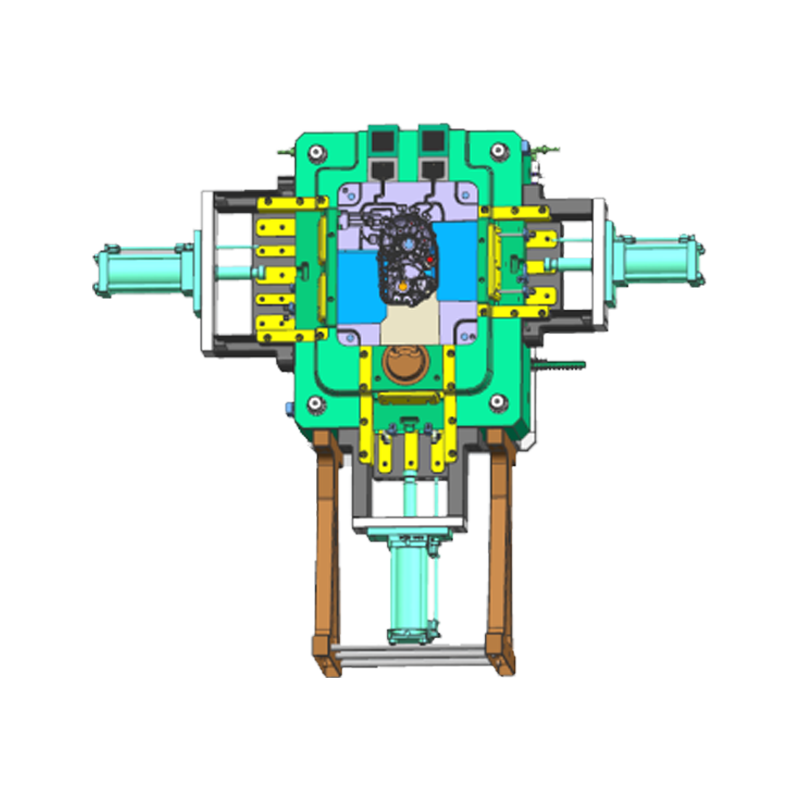

Podvozek a konstrukční prvky

Snížení hmotnosti podvozku přímo ovlivňuje dynamiku vozidla, ovladatelnost a bezpečnost. Hliníkové tlakové odlitky se používají pro:

Závěsné klouby a ovládací ramena

Pomocné rámy a příčníky

Komponenty řízení

The strukturální integrita hliníkových tlakových odlitků umožňuje konstruktérům navrhovat lehké, ale pevné rámy, které absorbují energii nárazu při kolizi a zvyšují bezpečnost cestujících.

Součásti elektrických vozidel (EV).

Vzestup elektromobilů urychlil přijetí hliníkových tlakových odlitků. Akumulátory EV jsou těžké a snížení celkové hmotnosti vozidla je rozhodující pro maximalizaci dojezdu. Hliníkové tlakové odlitky se používají na:

Kryty a kryty baterií

Držáky motoru a komponenty chlazení

Konstrukční moduly EV

Někteří výrobci směřují k jednodílné tlakově lité rámy u elektromobilů výrazně snižuje počet dílů, dobu montáže a hmotnost vozidla.

Systémy řízení tepla a chlazení

Efektivní odvod tepla je zásadní jak pro spalovací motory, tak pro elektromobily. Hliníkové odlitky jsou ideální pro:

Koncové nádrže chladiče

Výměníky tepla a skříně

Komponenty turbodmychadla

hliníkové vysoká tepelná vodivost zajišťuje účinné chlazení při zachování strukturální integrity při tepelném namáhání.

Flexibilita a efektivita designu

Jednou z klíčových předností hliníkových tlakových odlitků je flexibilita designu . Odlévání pod vysokým tlakem umožňuje:

Složité geometrie : Duté konstrukce, žebra a tenkostěnné profily lze vyrábět bez dalšího obrábění.

Snížená montáž : Komponenty mohou integrovat více funkcí do jednoho dílu, snížit počet šroubů, šroubů a svařování.

Důslednost : Tlakové lití vytváří jednotné, opakovatelné díly s přesnými tolerancemi, které jsou kritické pro vysoce výkonné automobilové aplikace.

Schopnost integrovat více funkcí do jednoho odlitku nejen snižuje hmotnost vozidla ale také snižuje výrobní náklady a složitost montáže zvýšení efektivity v celém dodavatelském řetězci.

Materiálové inovace: Hliníkové slitiny pro automobilový výkon

Automobilové hliníkové tlakové odlitky používají speciální slitiny navržené pro pevnost, odolnost proti korozi a tepelná odolnost . Mezi běžné slitiny patří:

Slitiny Al-Si-Cu (křemík-měď): Používá se v blocích motorů a skříních převodovek pro vysokou pevnost a tepelnou stabilitu.

Slitiny Al-Mg (hořčík): Lehký a odolný proti korozi, často používaný pro karoserie a konstrukční díly.

Al-Si-Mg slitiny: Vyvážená pevnost a tažnost, ideální pro podvozkové a závěsné díly.

Nedávné pokroky v technologie vysokotlakého lití povolit tenčí stěny, větší jednodílné součásti a snížená poréznost , což zvyšuje jak snížení hmotnosti, tak odolnost.

Odlehčení a přínosy pro životní prostředí

Snížení hmotnosti vozidla má přímý dopad na ekologický výkon:

Zlepšení palivové účinnosti: U vozidel s vnitřním spalováním může každé snížení hmotnosti o 10 % snížit spotřebu paliva o 6–8 %.

Rozšíření rozsahu EV: Lehčí elektromobily vyžadují k pohybu méně energie, čímž se zvyšuje dojezd baterie bez zvýšení kapacity.

Nižší emise: Snížená hmotnost se promítá do nižších emisí CO₂ během provozu.

udržitelnost: Hliníkové tlakové odlitky jsou vysoce recyklovatelné , přičemž více než 90 % automobilového hliníku lze získat zpět.

Přijetím hliníkových tlakových odlitků mohou automobilky dosáhnout jak výkon, tak cíle udržitelnosti podporující dodržování předpisů a poptávku spotřebitelů po ekologických vozidlech.

Výrobní inovace v oblasti tlakového lití hliníku

Účinnost tlakového lití hliníku se dramaticky zvýšila díky moderním výrobním inovacím:

Vysokotlaké licí stroje: Umožňují přesné, rychlé plnění forem s minimálními vadami.

Vakuové lití pod tlakem: Snižuje poréznost a zlepšuje mechanickou pevnost, zejména u kritických konstrukčních součástí.

Termální simulace a CAD: Umožňuje inženýrům optimalizovat konstrukci forem a chladicí kanály pro konzistentní kvalitu.

Automatizace a robotika: Snížit náklady na pracovní sílu, zlepšit bezpečnost a zvýšit propustnost výroby.

Tyto inovace umožňují výrobcům vyrábět lehké, vysoce pevné díly ve velkém měřítku , splňující požadavky masové automobilové výroby.

Přijetí odvětví a trendy na trhu

Hliníkové tlakové odlitky mají zkušenosti silný růst v automobilových aplikacích díky trendům odlehčování a elektrifikaci.

Výrobci EV: Společnosti jako Tesla, BYD a NIO integrují velké hliníkové tlakově lité konstrukční komponenty, aby snížily hmotnost a složitost montáže.

Tradiční OEM: BMW, Audi a Mercedes-Benz stále více spoléhají na hliníkové odlitky v motorech, převodovkách a součástech podvozku.

Globální tržní výhled: Očekává se, že globální automobilový trh s tlakovým litím hliníku překoná 25 miliard USD do roku 2030 , poháněné mandáty odlehčení, přijetím EV a iniciativami udržitelnosti.

Asie a Tichomoří, Severní Amerika a Evropa vedou poptávku díky kombinaci automobilový výrobní rozsah, pokročilé dodavatelské řetězce a regulační tlaky .

Výzvy a budoucí příležitosti

Přes své výhody čelí tlakové odlitky hliníku výzvám:

Předběžné náklady na nástroje: Formy na tlakové lití jsou drahé a vyžadují přesné inženýrství.

Poréznost a vady: Vysokotlaké procesy musí být pečlivě kontrolovány, aby se minimalizovaly dutiny.

Omezení slitin: Některé slitiny nemusí v extrémních podmínkách dosahovat stejné odolnosti proti únavě jako ocel.

Nicméně, pokroky ve vývoji slitin, simulační software a vakuové lití řeší tato omezení. Budoucnost zahrnuje:

Větší jednodílné tlakově lité EV rámy

Integrace chladičů a funkcí tepelného managementu

Vysoce přesné lehké komponenty pro autonomní a propojená vozidla

Tyto inovace budou pokračovat přetvořit automobilový design , díky čemuž jsou hliníkové tlakové odlitky pro vozidla nové generace nepostradatelné.