Automobilový průmysl je dlouhodobě lídrem v zavádění inovativních výrobních technologií, od výroby na montážních linkách až po robotiku. Jednou z takových technologií, která v posledních letech zaznamenala výrazný pokrok, je lití pod tlakem — proces tváření kovů, který zahrnuje vstřikování roztaveného kovu do formy pod vysokým tlakem. Tlakové lití se stalo stěžejní metodou při výrobě složitých automobilových dílů a umožňuje výrobcům zlepšit efektivitu, snížit náklady a zlepšit celkovou kvalitu vozidel.

Co je to tlakové lití?

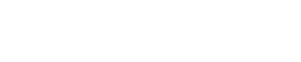

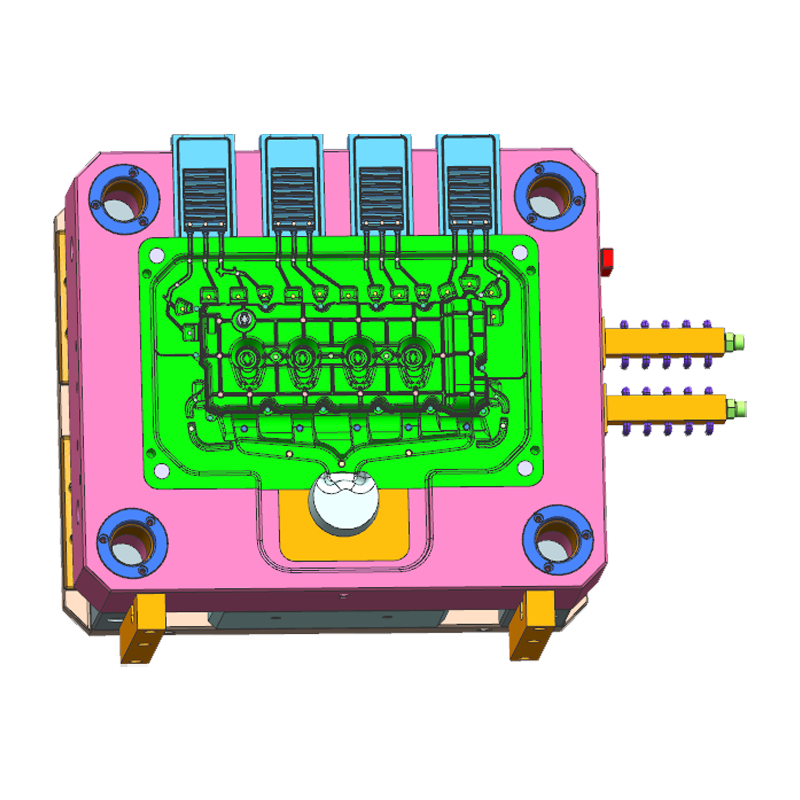

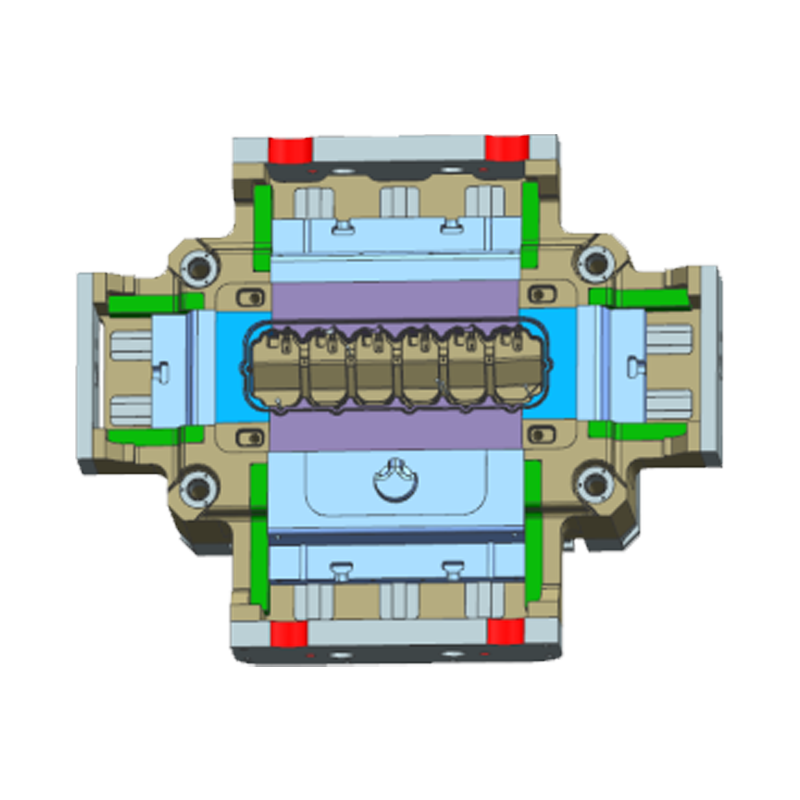

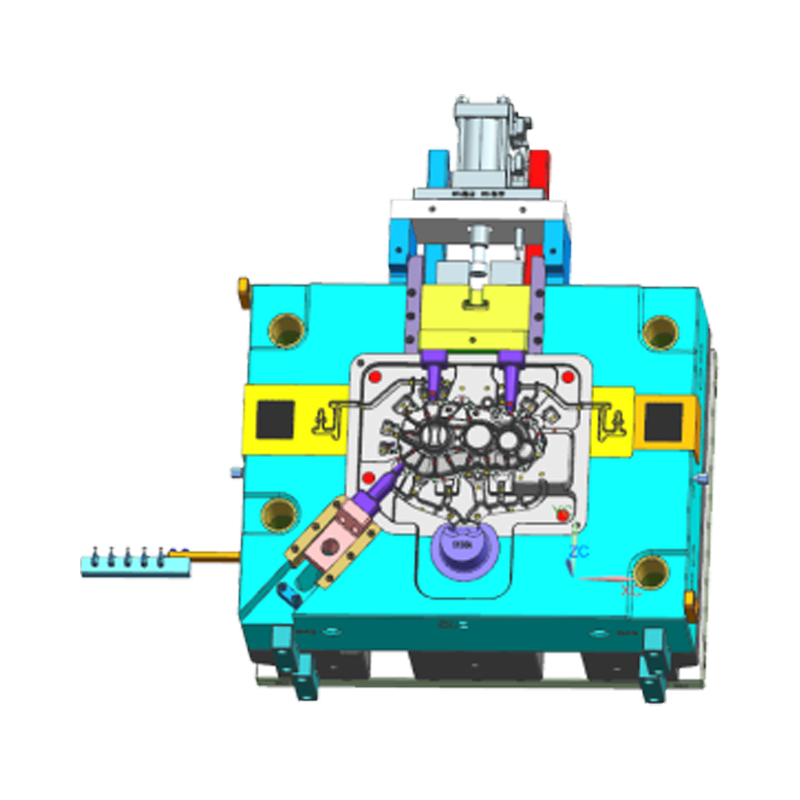

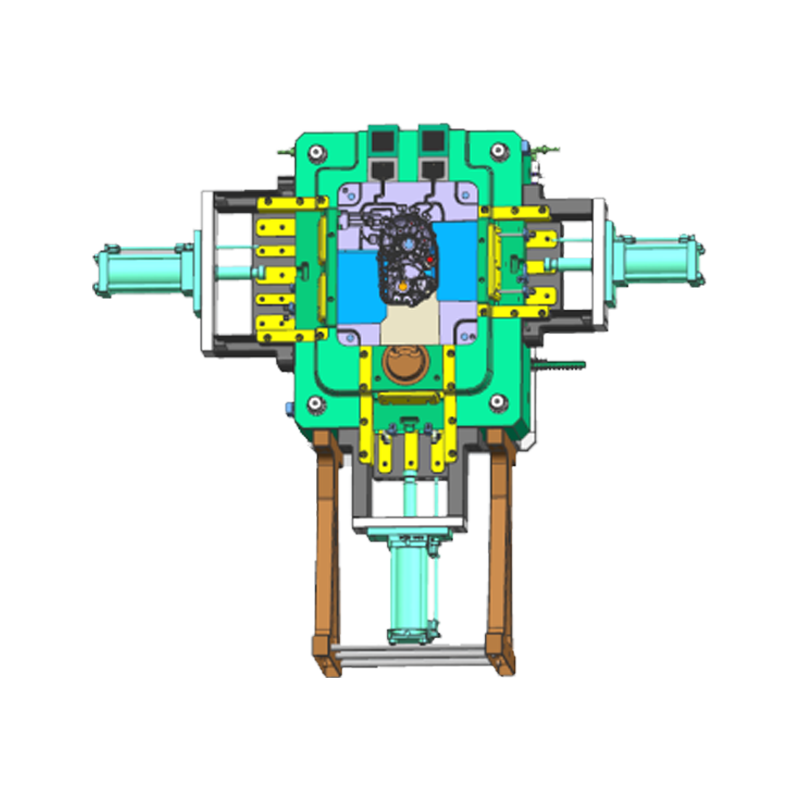

Tlakové lití je výrobní proces používaný k výrobě dílů vyrobených z kovů, typicky hliníku, zinku nebo slitin hořčíku. Proces zahrnuje vstřikování roztaveného kovu pod vysokým tlakem do přesně tvarované formy (nebo formy). Jakmile kov vychladne a ztuhne, matrice se otevře a hotový díl se vysune. Výsledkem je díl s vysokou přesností, hladkým povrchem a schopností vytvářet složité geometrie.

Odlévání pod tlakem se již dlouho používá při výrobě různých součástí, ale jeho uplatnění v automobilovém průmyslu v posledních letech explodovalo díky významným výhodám, které nabízí. Díky přesnosti a rychlosti procesu je ideální pro hromadnou výrobu vysoce kvalitních automobilových dílů, zejména těch, které musí splňovat přísné normy hmotnosti, odolnosti a výkonu.

Výhody tlakového lití pro automobilovou výrobu

Vyšší efektivita a zkrácení dodacích lhůt

Na dnešním rychle se rozvíjejícím automobilovém trhu jsou výrobci pod tlakem, aby dodržovali stále kratší výrobní termíny při zachování vysokých standardů kvality. Tlakové lití hraje klíčovou roli při zvyšování efektivity tím, že umožňuje rychlou výrobu velkých objemů dílů.

Formy na tlakové lití jsou vysoce odolné a lze je použít pro tisíce nebo dokonce miliony cyklů, díky čemuž jsou ideální pro velkoobjemové výrobní série. Rychlost procesu znamená, že výrobci mohou vyrábět díly rychleji, zkrátit dodací lhůty a zlepšit celkovou efektivitu výroby. Ve srovnání s jinými metodami obrábění kovů, jako je kování nebo obrábění, nabízí tlakové lití rychlejší doby cyklu, což je klíčová výhoda v konkurenčním automobilovém sektoru.

Vysoce přesné a složité geometrie

Automobilový průmysl často vyžaduje díly se složitými tvary, detailním designem a úzkými tolerancemi. Tlakové lití vyniká ve výrobě dílů se složitou geometrií, které by bylo obtížné nebo nákladné dosáhnout jinými výrobními metodami. Ať už se jedná o blok motoru, skříň převodovky nebo malou konstrukční součást, tlakovým litím lze vyrábět díly s vysokou rozměrovou přesností, což snižuje potřebu následného zpracování nebo obrábění.

Například hliníkové tlakové odlitky se běžně používají pro bloky motorů v moderních vozidlech. Tyto díly vyžadují nejen strukturální integritu, ale také lehké vlastnosti pro zlepšení palivové účinnosti. Odléváním pod tlakem lze vyrobit tyto bloky motoru se složitými vnitřními chladicími kanály a tenkými stěnami, což zajišťuje, že díl je lehký a schopný zvládnout vysoké tepelné a mechanické namáhání.

Materiálová efektivita a snížení odpadu

Odlévání pod tlakem umožňuje výrobu téměř čistého tvaru, což znamená, že vyrobené díly vyžadují minimální povrchovou úpravu nebo obrábění. To vede k významným úsporám materiálu, snížení odpadu a snížení nákladů. Vysoký tlak používaný při tlakovém lití zajišťuje, že roztavený kov vyplní každou část formy, čímž se minimalizuje plýtvání materiálem ve srovnání s jinými metodami, jako je lití do písku, kde se vyrábí více přebytečného materiálu.

Kromě toho schopnost vyrábět lehké, ale odolné součásti tlakovým litím také pomáhá plnit moderní požadavky na vozidla s nízkou spotřebou paliva. Mnoho výrobců automobilů se obrací na tlakově litý hliník a slitiny hořčíku, aby snížili hmotnost svých vozidel při zachování nebo dokonce zvýšení pevnosti dílů.

Zvýšená pevnost a odolnost

Pro automobilový průmysl je pevnost a odolnost součástí rozhodující. Tlakové lití poskytuje díly, které jsou často pevnější a odolnější než díly vyrobené jinými výrobními metodami, jako je obrábění nebo lití do písku. To platí zejména tehdy, když jsou tlakově lité díly vyrobeny ze slitin, jako je hliník nebo hořčík, které jsou známé svým poměrem pevnosti k hmotnosti.

Díly odlévané pod tlakem mají také tendenci mít méně pórů, prasklin nebo nedokonalostí, které se mohou vyskytnout během odlévání, což vede k hladší povrchové úpravě a pevnějším finálním výrobkům. V kritických automobilových součástech, jako jsou ty, které se používají v pohonných jednotkách, blocích motorů nebo systémech zavěšení, je schopnost dosáhnout vysoké pevnosti a nízké hmotnosti zásadní pro výkon a bezpečnost.

Klíčové aplikace tlakového lití v automobilovém průmyslu

Tlakové lití našlo široké uplatnění v různých oblastech automobilové výroby, od konstrukčních součástí až po hnací ústrojí a díly interiéru. Níže jsou uvedeny některé klíčové příklady toho, jak se tlakové lití využívá v průmyslu:

Komponenty hnacího ústrojí

Jednou z nejvýznamnějších aplikací tlakového lití v automobilovém průmyslu je výroba komponentů hnacího ústrojí. Blok motoru je jednou z nejkritičtějších a nejsložitějších částí hnacího ústrojí vozidla a tlakové lití nabízí vysoce účinný a přesný způsob výroby těchto dílů.

Hliníkové odlévání je široce používáno pro bloky motorů, hlavy válců a skříně převodovek díky kombinaci nízké hmotnosti a vysoké pevnosti. V minulosti byly tyto součásti často vyrobeny ze železa, ale jak automobilový průmysl tlačí na vozidla s nižší spotřebou paliva, stávají se lehčí materiály, jako je hliník, stále populárnější. Hliníkové tlakové lití umožňuje snížit hmotnost vozidla, což přímo přispívá ke zlepšení spotřeby paliva.

Konstrukční a bezpečnostní komponenty

Tlakové lití se také používá při výrobě různých konstrukčních a bezpečnostních prvků, jako jsou nárazové tyče, příčníky a konzoly. Tyto komponenty jsou nedílnou součástí celkové bezpečnosti vozidla a jejich pevnost a odolnost jsou zásadní.

Jedním z pozoruhodných trendů posledních let je rostoucí používání hořčíkového tlakového lití pro konstrukční součásti, zejména ve vysoce výkonných vozidlech. Hořčík je nejlehčí konstrukční kov a jeho použití při tlakovém lití umožňuje ještě další snížení hmotnosti bez kompromisů v pevnosti.

Komponenty interiéru a exteriéru

Komponenty odlévané pod tlakem se také běžně používají pro vnitřní i vnější díly vozidel. Například tlakové lití se používá k vytvoření dekorativních prvků, jako jsou kryty zrcátek, kliky dveří a součásti přístrojové desky. Schopnost vytvářet složité návrhy a tvary je zvláště cenná pro tyto díly, které musí být esteticky příjemné a odolné.

Tlakově litý hliník se navíc často používá pro vnější díly vozidel, jako jsou mřížky a obložení. Díky odolnosti materiálu vůči korozi je ideální pro díly vystavené povětrnostním vlivům a tlakové lití umožňuje přesné detaily a konzistenci v hromadné výrobě.

Součásti elektrických vozidel (EV).

Jak se automobilový průmysl posouvá směrem k elektrickým vozidlům (EV), tlakové lití hraje stále důležitější roli při výrobě lehkých, vysoce výkonných komponentů pro EV. Jednou z nejpřevratnějších aplikací je použití technologie tlakového lití při výrobě velkých konstrukčních součástí pro akumulátorové sady pro elektromobily.

Tesla se například dostala do titulků používání technologie gigacasting, což je typ tlakového lití, který umožňuje vytvářet velké, jednodílné odlitky pro spodek vozidla. To snižuje počet potřebných dílů, zjednodušuje montáž a zkracuje výrobní čas a náklady.

Budoucnost tlakového lití v automobilovém průmyslu

Budoucnost tlakového lití v automobilovém průmyslu vypadá slibně, s pokroky v materiálech, automatizací a 3D tiskem, které budou dále revoluční proces. Výrobci zkoumají nové slitiny a hybridní materiály, které mohou nabídnout ještě lepší poměr pevnosti a hmotnosti, zatímco integrace robotiky a umělé inteligence (AI) zefektivňuje výrobní proces.

Tlak na udržitelné výrobní postupy navíc pohání vývoj ekologičtějších technik tlakového lití, včetně použití recyklovaných materiálů a energeticky účinných procesů. Tlakové lití bude i nadále hrát klíčovou roli v posunu automobilového průmyslu směrem k lehkým, vysoce výkonným a ekologickým vozidlům.