Automobilová výroba byla vždy rychle se vyvíjejícím oborem poháněným inovacemi zaměřenými na zlepšení efektivity, snížení nákladů a zvýšení výkonu vozidel. Jednou z nejvíce transformačních technologií posledních let je automobilové tlakové lití — proces, který způsobil revoluci ve způsobu navrhování a výroby automobilových komponentů. Technologie tlakového lití se svou schopností vytvářet vysoce přesné díly za nižší náklady nejen pomáhá automobilovým společnostem zefektivnit jejich výrobní procesy, ale také zvyšuje celkový výkon vozidel.

Co je automobilové tlakové lití?

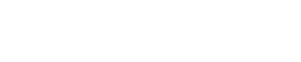

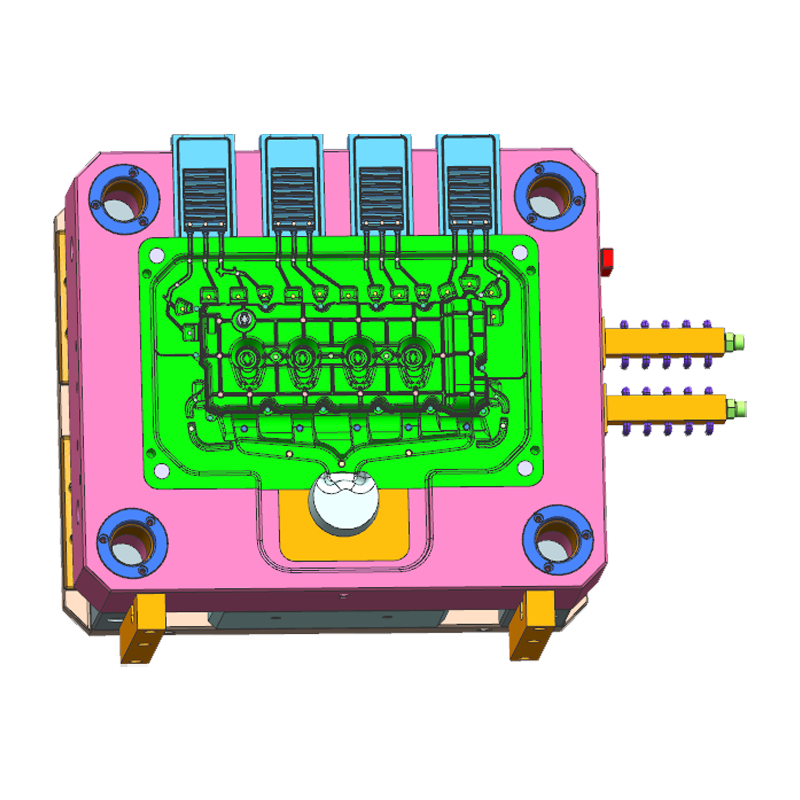

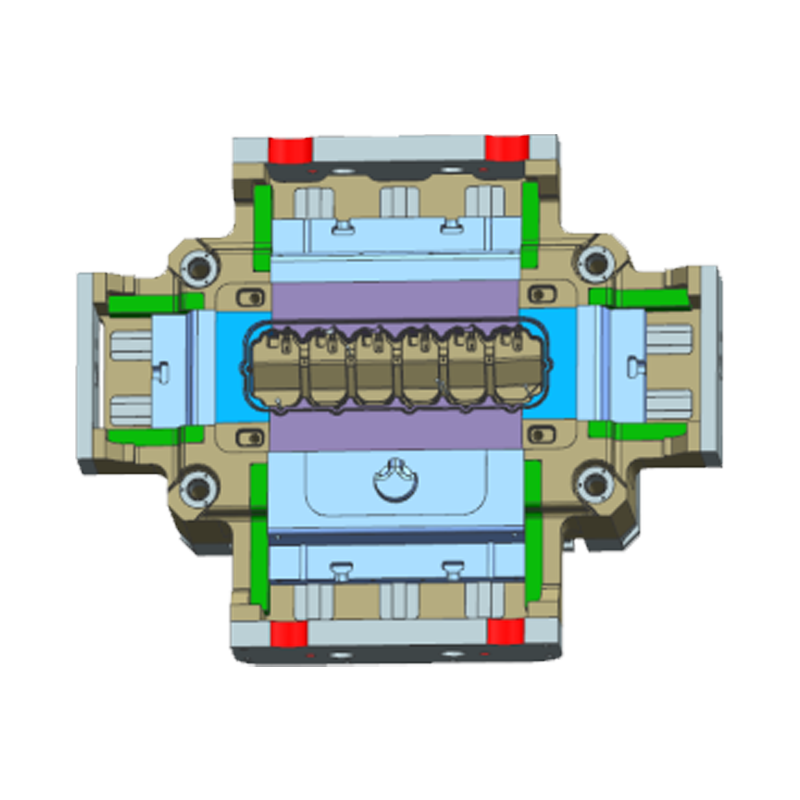

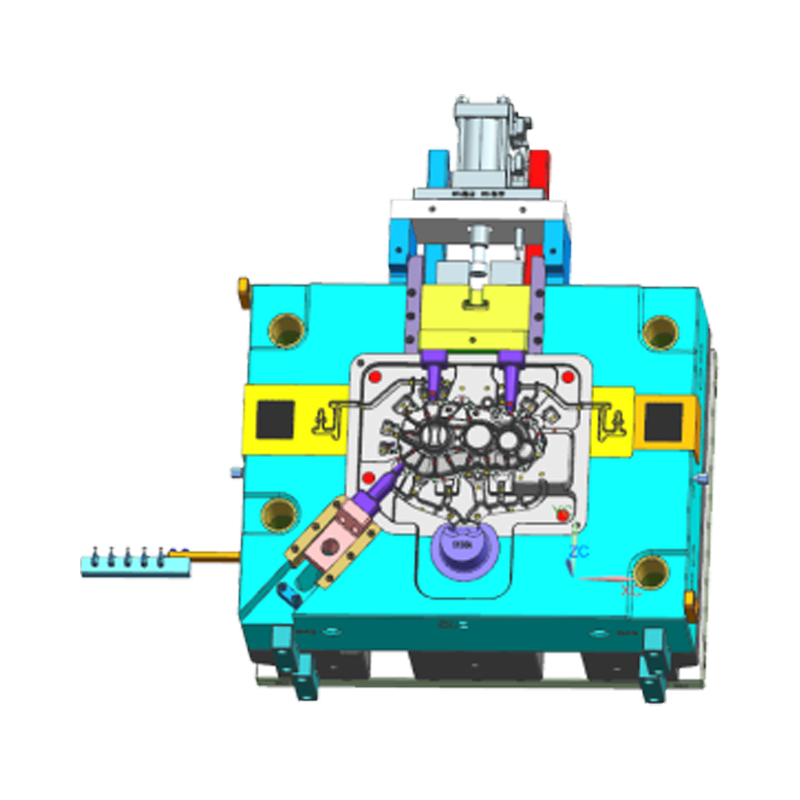

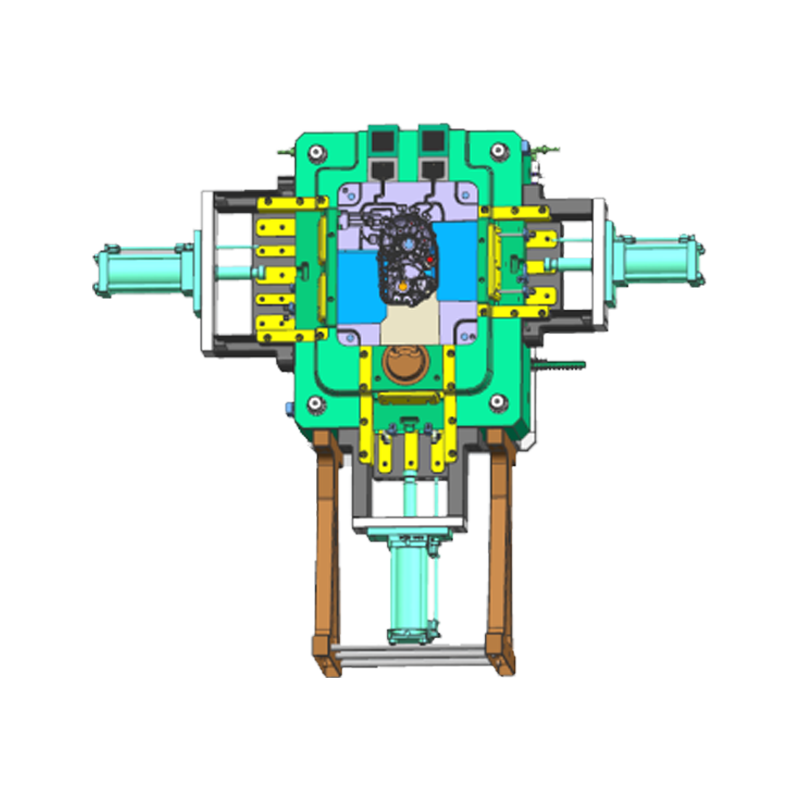

Tlakové lití je výrobní proces, při kterém je roztavený kov vytlačován pod vysokým tlakem do formy, nazývané "forma", která dává konečnému dílu tvar. Tento proces umožňuje vysokou přesnost, složitost a konzistenci vyráběných dílů. V automobilovém průmyslu se tlakové lití používá především k výrobě kovových dílů, jako jsou bloky motorů, skříně převodovek, ráfky kol a různé konstrukční součásti.

Materiály nejčastěji používané při tlakovém lití automobilů jsou hliník , hořčík a zinek , přičemž hliník je nejrozšířenější díky svým lehkým a odolným vlastnostem. Díky schopnosti tvarovat tyto kovy do složitých tvarů s vysokou přesností je tlakové lití preferovanou volbou pro výrobu součástí, které musí být lehké a pevné.

Snížení výrobních nákladů pomocí tlakového lití

Rychlejší výrobní časy

Jednou z nejvýznamnějších výhod tlakového lití v oblasti úspory nákladů je jeho rychlost. Proces je vysoce automatizovaný, což umožňuje rychlé výrobní cykly. Jakmile je zápustka vyrobena (což může být nákladná počáteční investice), je odlévání dílů relativně rychlé a doba cyklu se pohybuje od několika sekund do několika minut, v závislosti na velikosti a složitosti dílu. Tato vysoká rychlost výroby umožňuje výrobcům automobilů vyrábět velké objemy dílů za kratší dobu, což snižuje náklady na pracovní sílu a zvyšuje celkovou efektivitu.

Například ve srovnání s tradičními metodami odlévání nebo obráběním vyžaduje tlakové lití mnohem méně sekundárních operací, jako je frézování nebo soustružení, k dosažení konečného tvaru. To má za následek výrazné snížení nákladů na práci i materiál. V hromadné výrobě se tato efektivita promítá do podstatných úspor nákladů pro výrobce automobilů.

Snížení plýtvání materiálem

V tradičních výrobních procesech se často ztrácí značné množství materiálu v důsledku řezání, obrábění nebo jiných metod tvarování součástí. Při tlakovém lití však vznikají díly s velmi malým množstvím odpadu, protože roztavený kov přesně plní formu a zanechává za sebou minimální odpad. Přesnost procesu tlakového lití zajišťuje, že díly mají téměř čistý tvar, což znamená, že jsou téměř připraveny k použití ihned po odlití a vyžadují jen malé nebo žádné dodatečné obrábění.

Kromě toho je mnoho kovů používaných při tlakovém lití, zejména hliník, vysoce recyklovatelných. To umožňuje výrobcům znovu použít kovový šrot v procesu tlakového lití, snížit náklady na materiál a dále přispět k udržitelnosti automobilové výroby.

Konsolidace dílů

Jednou z nejvýznamnějších úspor nákladů automobilového tlakového lití je schopnost konsolidovat více komponent do jednoho tlakově litého dílu. Tradičně mnoho automobilových komponent vyžadovalo sestavení několika kusů, z nichž každý měl svůj vlastní výrobní proces, což zvýšilo náklady na práci, montáž a logistiku. S tlakovým litím je možné vytvořit jeden složitý díl, který by jinak vyžadoval svaření, upevnění nebo sestavení několika jednotlivých komponent.

Například díly, jako jsou bloky motoru nebo skříně převodovek, které se tradičně skládaly z několika součástí, lze nyní odlévat jako jeden integrovaný kus. To nejen snižuje složitost dílů, ale také snižuje dobu montáže a náklady na materiál.

Zlepšení výkonu vozu pomocí tlakového lití

Zatímco tlakové lití snižuje náklady, má také významné výhody, pokud jde o zlepšení výkonu vozidla. Přesnost, pevnost a lehkost tlakově odlévaných komponentů může vést k lepším výkonům automobilů, a to jak z hlediska spotřeby paliva, tak ovladatelnosti.

Lehké komponenty pro lepší palivovou účinnost

Snížení hmotnosti je kritickým faktorem v moderním automobilovém designu, zvláště když se výrobci snaží splnit stále přísnější normy spotřeby paliva a emisí. Použitím lehkých materiálů, jako je hliník a hořčík, umožňuje tlakové lití výrobcům automobilů snížit hmotnost jednotlivých dílů, aniž by došlo ke snížení pevnosti nebo odolnosti. Lehké vlastnosti těchto materiálů v kombinaci se schopností odlévat složité tvary činí z tlakového lití vynikající řešení pro výrobu dílů, které mohou výrazně snížit celkovou hmotnost vozidla.

Snížení hmotnosti vozidla zlepšuje účinnost paliva, protože k pohybu lehčího vozu je potřeba méně energie. To se stalo obzvláště důležitým se vzestupem elektrická vozidla (EV) , kde je hmotnost baterie kritickým problémem. Použitím lehkých tlakově litých dílů v podvozku, motoru a konstrukčních součástech vozidla mohou výrobci automobilů kompenzovat dodatečnou hmotnost těžkých baterií, což pomáhá zlepšit dojezd a celkovou efektivitu vozidla.

Zvýšená odolnost a pevnost

I když je snížení hmotnosti důležité, je stejně důležité, aby automobilové díly byly odolné a schopné odolat namáhání a namáhání každodenním řízením. Automobilové tlakové lití produkuje díly, které jsou pevné, husté a vysoce odolné díky procesu vysokotlakého vstřikování, který zhutňuje materiál do formy.

Například díly z tlakově litého hliníku jsou nejen lehké, ale také odolné vůči korozi, což je zásadní v automobilových aplikacích, zejména v oblastech s drsným klimatem. U těchto odolných dílů je méně pravděpodobné, že se časem zhorší nebo selžou, což vede ke zvýšení životnosti vozidla a snížení nákladů na údržbu pro majitele automobilů.

Přesnost procesu tlakového lití také znamená, že díly do sebe zapadají s větší přesností, což zlepšuje celkový výkon vozidla. To je zvláště důležité pro díly, které musí pracovat pod vysokým namáháním, jako jsou součásti motoru a skříně převodovky.

Komplexní geometrie pro zlepšenou aerodynamiku a flexibilitu designu

Další výhodou tlakového lití je jeho schopnost vyrábět vysoce složité geometrie, které by bylo obtížné nebo nemožné dosáhnout jinými výrobními metodami. Tato schopnost otevírá výrobcům automobilů příležitosti navrhovat komponenty, které nejenže fungují lépe, ale přispívají také k celkové aerodynamice a estetice vozidla.

Například tlakově litý hliník lze použít k vytvoření lehkých konstrukčních prvků v karoserii automobilu, které zlepšují aerodynamiku, snižují odpor vzduchu a zvyšují spotřebu paliva. Flexibilita v designu navíc umožňuje výrobcům vytvářet složitější a inovativnější díly, které zlepšují celkový výkon vozidla, bezpečnostní prvky a estetický vzhled.

Vylepšený odvod tepla

Pro určité automobilové aplikace, jako jsou součásti motoru, je rozptyl tepla klíčovým problémem. Například tlakově litý hliník je vynikajícím materiálem pro odvádění tepla z kritických oblastí, jako jsou bloky motorů, hlavy válců a výfukové potrubí. Tyto díly musí odolávat vysokým teplotám a zároveň účinně odvádět teplo, aby se zabránilo selhání motoru a zajistil se optimální výkon.

Přesnost a materiálové vlastnosti tlakově litých dílů umožňují efektivnější odvod tepla, což vede ke zvýšení účinnosti a výkonu motoru.

Budoucnost tlakového lití v automobilové výrobě

Proces tlakového lití automobilů se vyvíjí s pokrokem v technologii. S příchodem 3D tisk a aditivní výroba , tlakové lití je stále přesnější a umožňuje výrobcům vytvářet díly s ještě větší složitostí a přesností. Kromě toho, protože výrobci automobilů stále posouvají hranice odlehčení, výkonu elektrických vozidel a udržitelnosti, bude tlakové lití hrát klíčovou roli při plnění těchto cílů.

Integrace chytré výrobní technologie Očekává se, že jako robotika, umělá inteligence a automatizace v operacích tlakového lití dále zvýší rychlost a přesnost procesu, díky čemuž bude ještě efektivnější z hlediska nákladů a výkonu.