Vzhledem k tomu, že automobilový průmysl prochází seismickým posunem směrem k elektrickým vozidlům (EV), je jednou často přehlíženou, ale zásadní složkou, která řídí tuto transformaci, automobilové tlakové lití. Tato technologie, která zahrnuje vytváření kovových dílů litím roztaveného kovu do forem, se stává stále důležitější při výrobě elektrických vozidel. Poptávka po automobilové tlakově lité formy v posledních letech prudce vzrostla díky rostoucí potřebě lehkých a vysoce výkonných komponentů v EV.

Role tlakového lití v automobilové výrobě

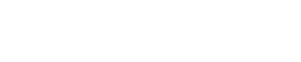

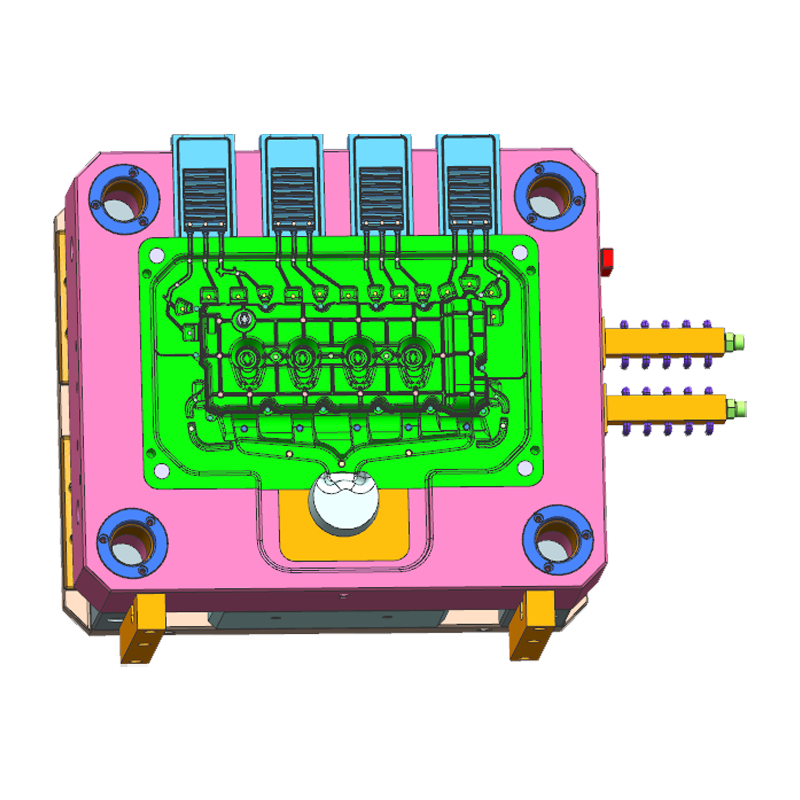

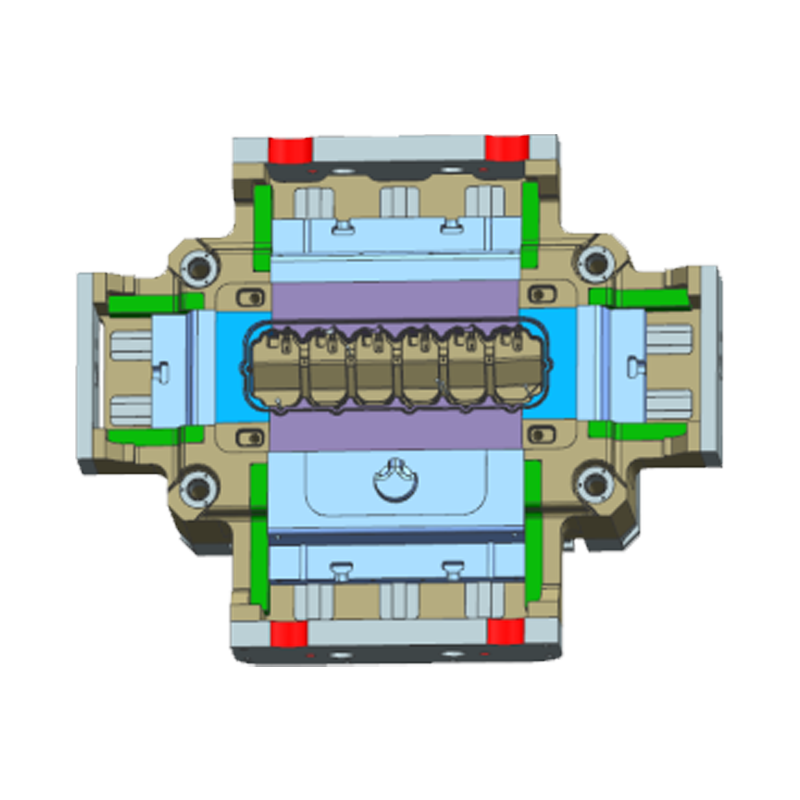

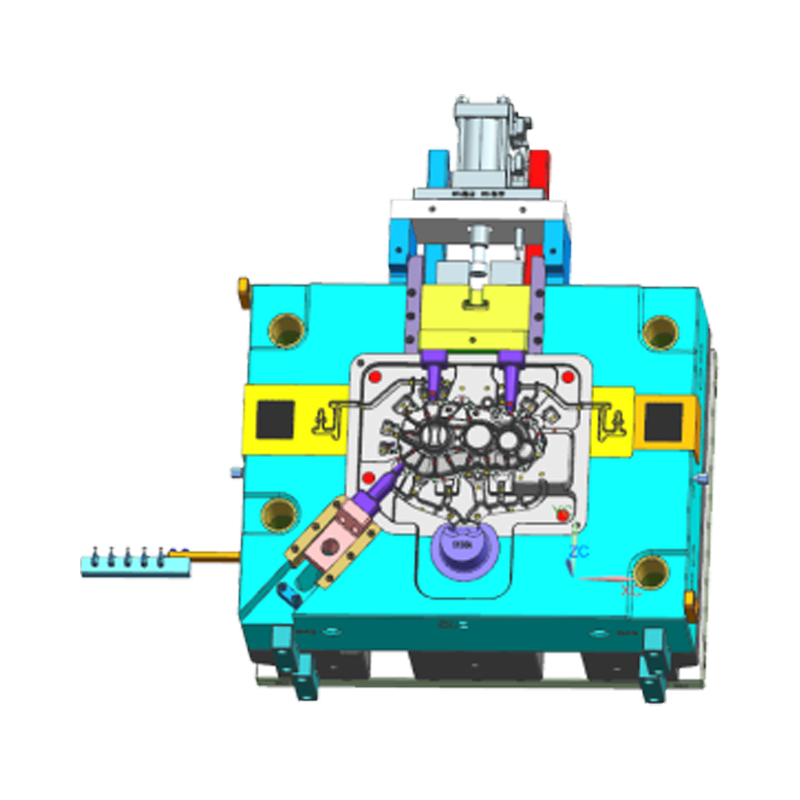

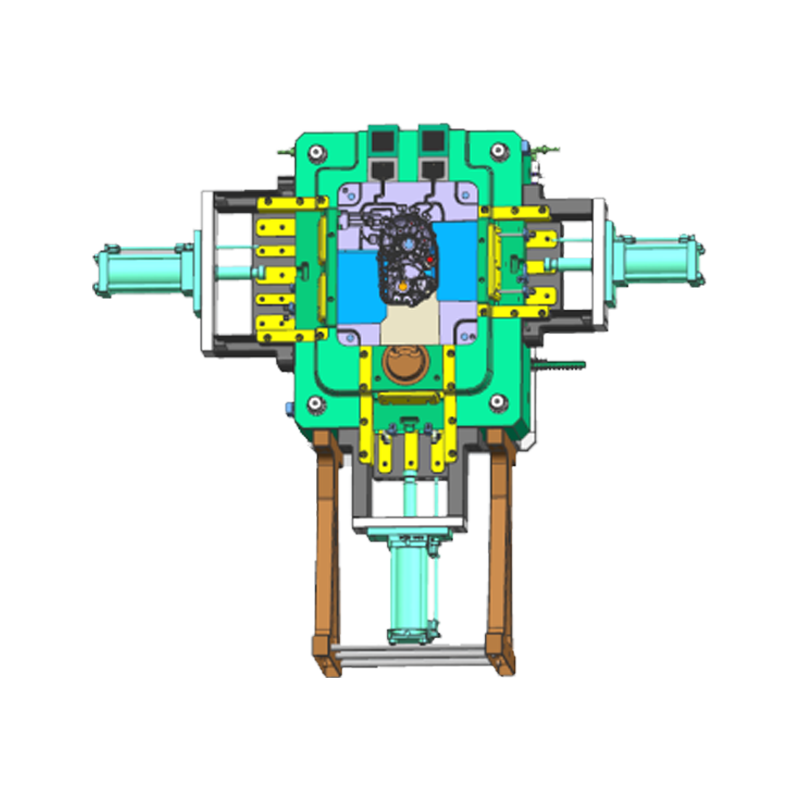

Tlakové lití je výrobní proces, který zahrnuje vstřikování roztaveného kovu do předem tvarované formy pod vysokým tlakem. Výsledkem je vysoce přesný, odolný a složitý kovový díl. Tradičně používané v průmyslových odvětvích, jako je letecký a kosmický průmysl a těžké strojírenství, se tlakové lití stalo základním kamenem automobilové výroby, zejména s příchodem elektrických vozidel.

Důvody tohoto posunu jsou mnohostranné, ale asi nejvýznamnější je snaha o snížení hmotnosti vozidla. Na rozdíl od tradičních vozidel s vnitřním spalovacím motorem (ICE) se elektrická vozidla ve velké míře spoléhají na baterie. Baterie, zejména ty, které se používají v elektromobilech, jsou těžké. Proto je jakékoli snížení celkové hmotnosti vozidla zásadní pro maximalizaci dojezdu, účinnosti a výkonu vozidla. Tlakové lití poskytuje efektivní způsob výroby lehkých, pevných a složitých dílů, které pomáhají dosáhnout tohoto cíle.

Potřeba lehkých komponent v EV

Snížení hmotnosti je jednou z největších výzev, kterým dnes čelí průmysl elektrických vozidel. Klíčovým faktorem při určování dojezdu a účinnosti elektromobilů je poměr hmotnosti a výkonu. Čím je vozidlo lehčí, tím méně energie je zapotřebí k jeho pohybu, čímž se prodlužuje jeho dojezd a zlepšuje výkon. To je zvláště důležité, protože spotřebitelé stále více požadují elektromobily s delším dojezdem.

Díly odlévané pod tlakem, obvykle vyrobené ze slitin hliníku, hořčíku nebo zinku, jsou mnohem lehčí než tradiční ocelové součásti. To je zvláště cenné při výrobě elektromobilů, kde je nejvyšší prioritou snížení hmotnosti bez obětování pevnosti nebo odolnosti. Tlakové lití umožňuje výrobu dílů se složitou geometrií a tenčími stěnami, což umožňuje výrobcům automobilů splnit přísné hmotnostní cíle.

Kromě snížení celkové hmotnosti vozidla nabízejí tlakově lité díly také vynikající poměr pevnosti a hmotnosti ve srovnání s mnoha jinými výrobními metodami. Výsledkem procesu odlévání jsou husté, kompaktní díly, které si zachovávají vysokou pevnost při minimální hmotnosti. Pro výrobce elektromobilů je to zásadní výhoda.

Aplikace tlakově litých forem specifické pro EV

Jedním z nejdůležitějších trendů, které pohánějí poptávku po automobilových tlakově litých formách v sektoru EV, je rostoucí používání tlakově litého hliníku v bateriových krytech a konstrukčních dílech. Tyto komponenty jsou klíčové pro bezpečný a efektivní provoz elektromobilů. Například kryty baterií musí být lehké, ale zároveň dostatečně pevné, aby chránily citlivé lithium-iontové články uvnitř. Tlakové lití poskytuje způsob výroby těchto dílů s vysokou přesností, trvanlivostí a minimální hmotností.

Pohonná jednotka elektrického vozidla také významně těží z tlakového lití. Mnoho výrobců EV používá tlakově lité díly pro komponenty, jako jsou kryty motorů a kryty měničů. Tyto díly musí být žáruvzdorné, trvanlivé a lehké, čemuž se tlakové lití snadno přizpůsobí. Složitost tvarů a provedení požadovaných pro tyto součásti – z nichž mnohé jsou složité a vyžadují úzké tolerance – činí z tlakového lití ideální řešení.

Kromě toho se tlakové lití stále více používá při výrobě konstrukčních prvků, jako jsou podvozky a panely karoserie. V tradičních vozidlech ICE jsou tyto díly obvykle vyrobeny z lisované oceli. U elektromobilů však narůstá trend nahrazovat ocel lehkými hliníkovými nebo hořčíkovými tlakově litými díly, aby se snížila hmotnost a zlepšil výkon.

Klíčové výhody tlakově litých forem pro výrobu EV

Efektivita nákladů

Přestože tlakové lití vyžaduje značné počáteční investice do forem a zařízení, nabízí z dlouhodobého hlediska značné úspory nákladů. Díky schopnosti vyrábět díly ve velkých objemech s minimálním plýtváním je tlakové lití jednou z nákladově nejefektivnějších výrobních metod. Navíc, protože tlakové lití umožňuje výrobu složitých dílů v jedné operaci, snižuje potřebu sekundárních procesů, jako je obrábění nebo svařování, které jsou často vyžadovány tradičními výrobními metodami.

Vzhledem k tomu, že poptávka po elektrických vozidlech neustále roste, hledají automobilky způsoby, jak zefektivnit výrobu a zároveň zachovat konkurenceschopnost nákladů. Tlakové lití se svou schopností vyrábět vysoce kvalitní díly v měřítku nabízí jasnou výhodu při plnění těchto cílů.

Flexibilita návrhu a komplexní geometrie

Rostoucí složitost návrhů elektrických vozidel vyžaduje schopnost vyrábět díly se složitou geometrií. Tradiční výrobní procesy, jako je lisování nebo kování, mají často problém splnit tyto požadavky na design. Tlakové lití na druhé straně umožňuje vytvářet vysoce detailní a složité tvary, kterých by bylo obtížné, ne-li nemožné, dosáhnout jinými metodami.

Komponenty odlévané pod tlakem mohou například obsahovat složité chladicí kanály, výztužná žebra nebo vnitřní dutiny, které jsou často nezbytné pro díly elektromobilů, jako jsou kryty baterií nebo hnací ústrojí. Tato flexibilita v konstrukci také přispívá ke snížení počtu dílů v sestavě, což dále zvyšuje efektivitu výrobního procesu.

Vylepšená povrchová úprava a přesnost

Tlakové lití produkuje díly s hladkými, vysoce kvalitními povrchovými úpravami, což často snižuje nebo eliminuje potřebu postprodukčního obrábění. To je výhodné zejména pro výrobce elektromobilů, kde je přesnost a estetika stále důležitější. Schopnost vyrábět vysoce kvalitní díly s úzkými tolerancemi přímo z formy znamená, že výrobci automobilů mohou snížit čas a náklady spojené s dalším zpracováním.

Kromě toho je hlavní výhodou tlakového lití schopnost vyrábět velké množství jednotných dílů se stálou kvalitou. S rostoucí výrobou elektromobilů roste poptávka po konzistentních a spolehlivých součástech, takže tlakové lití je ideální volbou pro hromadnou výrobu.

Udržitelnost a přínosy pro životní prostředí

Vzhledem k tomu, že udržitelnost se stává klíčovým hlediskem v automobilovém průmyslu, nabízí tlakové lití značné výhody. Proces tlakového lití je vysoce účinný, produkuje minimální odpad a spotřebu energie ve srovnání s tradičními výrobními metodami. Hliník, běžný materiál používaný při tlakovém lití, je vysoce recyklovatelný, což z něj činí možnost šetrnou k životnímu prostředí pro výrobu EV.

Kromě toho snížení hmotnosti vozidla nejen zlepšuje energetickou účinnost elektrických vozidel, ale také snižuje jejich dopad na životní prostředí během životního cyklu vozidla. Lehčí vozidla vyžadují k provozu méně energie, což přímo přispívá ke snížení celkových emisí.

Výhled do budoucna pro tlakově lité formy ve výrobě EV

Očekává se, že rostoucí poptávka po automobilových tlakově litých formách při výrobě elektrických vozidel bude v příštích letech nadále stoupat. Vzhledem k tomu, že výrobci automobilů navyšují výrobu elektromobilů, aby splnili požadavky spotřebitelů a regulační cíle, bude tlakové lití hrát zásadní roli při zajišťování toho, aby tato vozidla byla nákladově efektivní, vysoce výkonná a udržitelná.

Pokud jde o budoucnost, další pokroky v technologii tlakového lití budou nadále rozšiřovat její schopnosti. Inovace v designu forem, vědě o materiálech a automatizaci pravděpodobně povedou k ještě větší efektivitě a novým aplikacím v sektoru EV. Vzhledem k tomu, že se výrobci zaměřují na to, aby byla elektrická vozidla dostupnější a přístupnější širší spotřebitelské základně, bude role tlakového lití klíčová pro dosažení těchto cílů.