Tavící se a kontrola kvality slitin hliníku jsou základními vazbami, které zajistí výkon odlitků. Proces tavení hliníkových slitin musí být prováděn ve vysokoteplotním prostředí 720 až 750 ℃. Tento teplotní rozsah může efektivně podporovat úplné rozpuštění legovacích prvků, jako je křemík a hořčík, a zabránit hrubému zrna způsobenému převrácením. Čištění taveniny je klíčovým krokem v tomto procesu. Nečistoty, jako je vodík, musí být odstraněny rotačním odplyňujícím zařízením, aby se zajistilo, že obsah plynu v hliníkové tavenině je řízen pod 0,1 ml/100gal. Výrobce automobilů kdysi měl v odlitku válce defekty v důsledku nedostatečného čištění taveniny, což nakonec způsobilo vážnou nehodu úniku motorového oleje. Kromě toho musí být doba držení taveniny také přísně kontrolována mezi 6 a 8 hodinami. Příliš dlouhá doba držení povede k segregaci složek, zatímco příliš krátká doba držení nebude účinně eliminovat napětí odlévání.

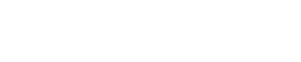

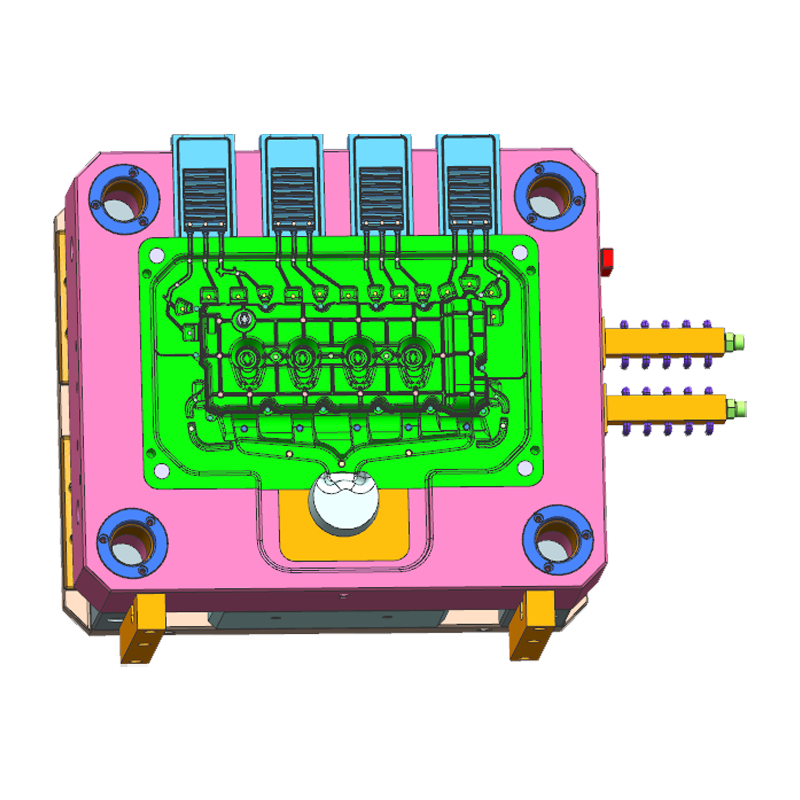

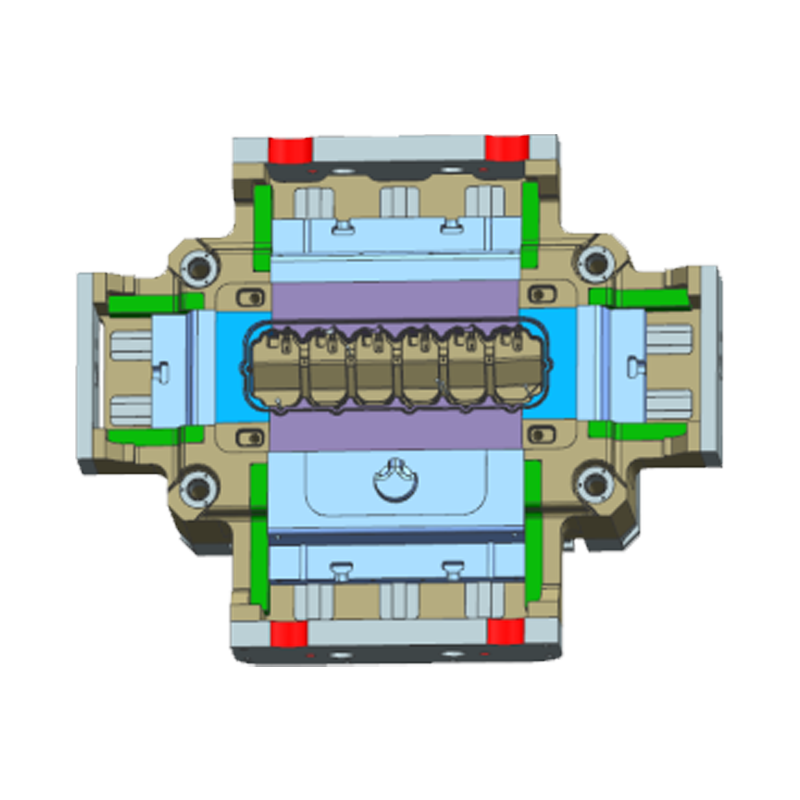

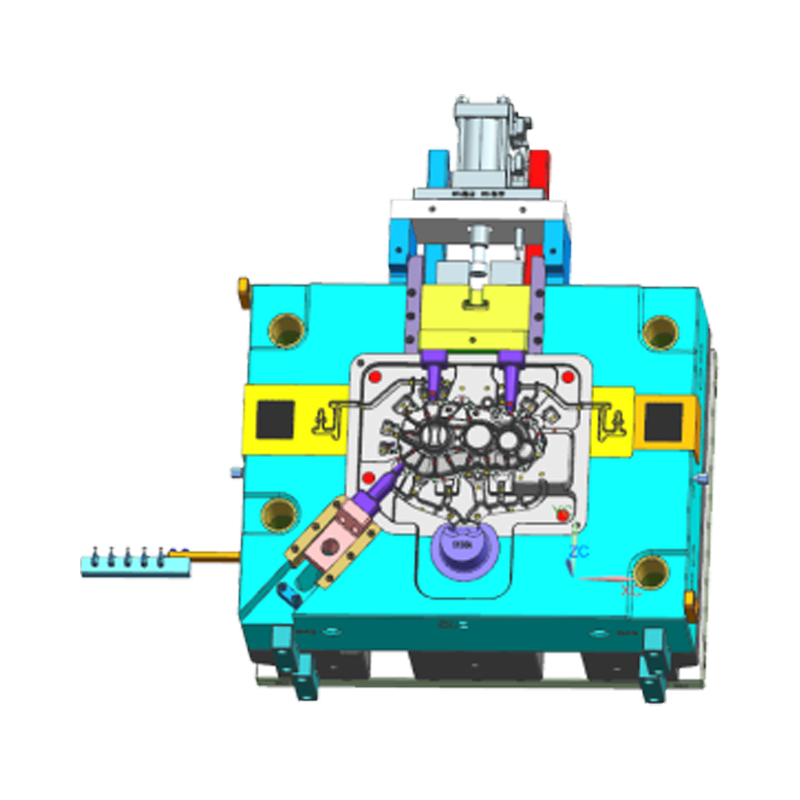

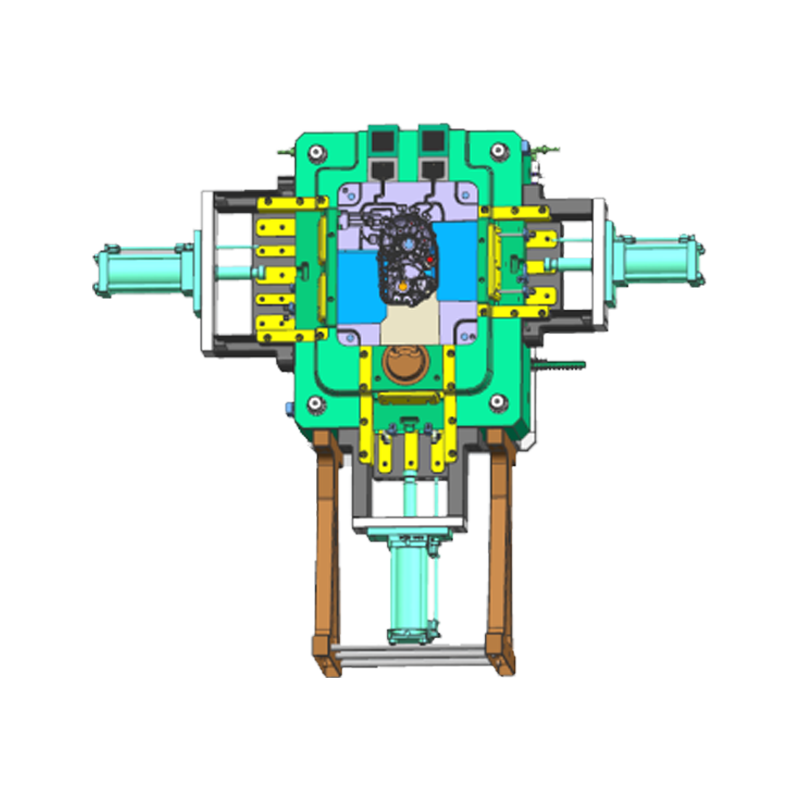

Návrh plísní a správa tepelné rovnováhy jsou hlavními prvky lití. Konstrukce dutiny formy vyžaduje použití technologie 3D simulace k optimalizaci plnicí cesty roztaveného kovu, aby byla zajištěna nejlepší shoda mezi průřezovým průřezovým kanálem a rychlostí brány. Například při navrhování běžců chlazení vody pro baterie nových energetických vozidel je simulace počítačově podporovaného inženýrství (CAE) nutná k dokončení výplně roztaveného kovu do 0,03 sekundy a zároveň se vyhýbá problému snižování vzduchu způsobené vířivými proudy. Regulace teploty formy je také důležitou technickou výzvou. Předehřívací teplota by měla být stabilní mezi 180 ° C a 220 ° C. Příliš vysoká teplota může způsobit přilepení plísní, zatímco příliš nízká teplota může způsobit defekty zavřeného studeného. V určité společnosti se rychlost povrchového deformace odlitku zvýšila o 15% v důsledku kolísání teploty formy ± 10 ° C. Za tímto účelem by měl chladicí systém plísní přijmout konformní kanály chladicího vodu a vyrobit komplexní běžce prostřednictvím technologie 3D tisku, aby se zlepšila uniformita teploty dutin, a tak zlepšila celkovou kvalitu lití.

Přesná kontrola parametrů procesu odcizení je rozhodujícím faktorem v kvalitě odlitků. Rychlost injekce musí být řízena ve stádiích: ve fázi pomalé akumulace by měla být rychlost kontrolována při ≤ 0,2 m/s, aby se plyn efektivně vyčerpal; Ve fázi rychlého plnění může rychlost dosáhnout 40-80 m/s, ale je nutné zajistit, aby rychlost brány nepřesahovala 60 metrů/s, aby se zabránilo splachování a oxidovému filmu zapletení. Výběr tlaku vstřikování by měl být kombinován se strukturálními charakteristikami lití. Například tenkostěnné části (≤ 3 mm) musí používat vysoký tlak 80-120MPA, zatímco díly silné stěny (≥ 10 mm) lze snížit na 40-60MPA. Společnost jednou nastavila injekční tlak příliš vysoký, což způsobuje praskliny ve válci motoru, což má za následek ztráty více než 10 milionů juanů. Výpočet upínací síly musí komplexně zvážit promítanou oblast odlévání a plynulost slitiny. Například pro motorské pouzdro s promítanou plochou?

Poslední zárukou je následné zpracování a inspekce kvality pro zajištění kvality odlitků. Poté, co je odlévání demolováno, mělo by být okamžitě ošetřeno teplem. Proces stárnutí T6 Plus může zvýšit pevnost v tahu slitiny Alsi10Mg na více než 320MPA. V procesu úpravy povrchu musí být tloušťka eloxovaného filmu kontrolována mezi 10-20 μm. Příliš tenká filmová vrstva může vést k nedostatečné odolnosti proti korozi, zatímco příliš silná filmová vrstva může způsobit praskání. Vzhledem k nerovnoměrné tloušťce oxidového filmu způsobil určitý výrobce automobilů na podnosu baterie v testu solného spreje červenou rez. Inspekce kvality by měla procházet celým procesem obsazení. Rentgenová inspekce může detekovat vnitřní defekty větší než 0,5 mm, zatímco 3D skenery mohou dosáhnout detekce přesnosti rozměru na úrovni 0,02 mm. Systém vizuální inspekce umělé inteligence zavedený určitým podnikem může automaticky identifikovat povrchové vady, jako jsou mikrokracty a póry, pomocí algoritmu hlubokého učení. Její účinnost detekce je více než desetkrát vyšší než u tradičních manuálních metod.

Odlitky hliníku