Jak se globální automobilový průmysl pohybuje směrem k nové éře lehké, energeticky úsporné a environmentální ochrany, slitiny hořčíku se staly důležitým průlomem v inovaci automobilových materiálů s jejich lehkou hmotností a mechanickými vlastnostmi. Jako klíčový výrobní nástroj pro výrobu vysoce kvalitních dílů z lehké slitiny hořčíku, Magnesium Die lití plísně Technické výhody a pokročilé výrobní procesy přímo určují kvalitu součástí a efektivity výroby a podporují lehký proces automobilů.

Globální trh s automobilovým průvodem, který je veden politikami, předpisy a poptávkou spotřebitelů, se rychle transformuje směrem k nízkému uhlíkovému a ochraně životního prostředí. Lehké automobily se stalo hlavním opatřením ke zlepšení spotřeby paliva, snížení emisí uhlíku a zvýšení vytrvalosti. Podle relevantního výzkumu může 10% snížení hmotnosti celého vozidla zvýšit palivovou účinnost o 6% na 8% a významně snížit emise uhlíku. Lehké váha nejen splňuje požadavky na úsporu energie a snižování emisí, ale také splňuje vyšší očekávání spotřebitelů pro zacházení a bezpečnost. Mezi řadou lehkých materiálů je slitina hořčíku jedním z nejlehčích konstrukčních kovů kvůli jeho hustotě pouze 1,7 g/cm³, což je mnohem nižší než slitina a ocel z hliníku a stala se „hvězdným materiálem“ pro lehké automobily.

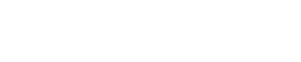

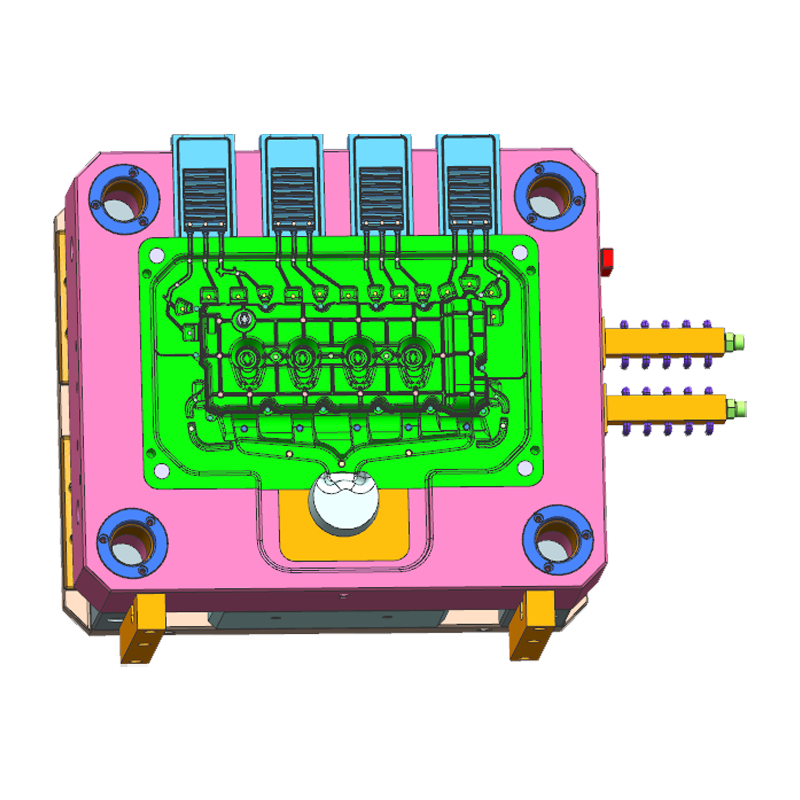

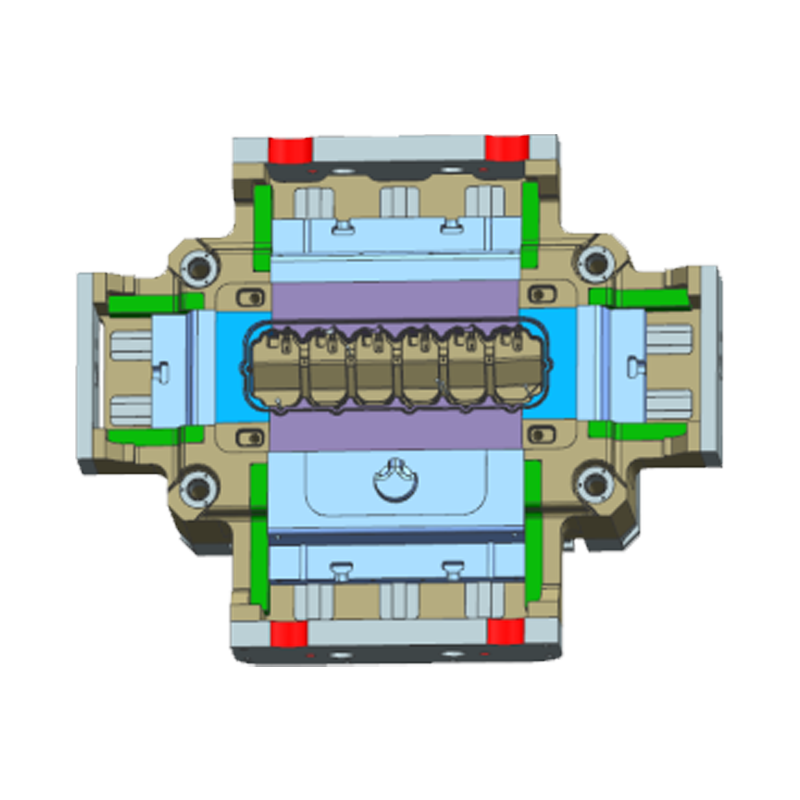

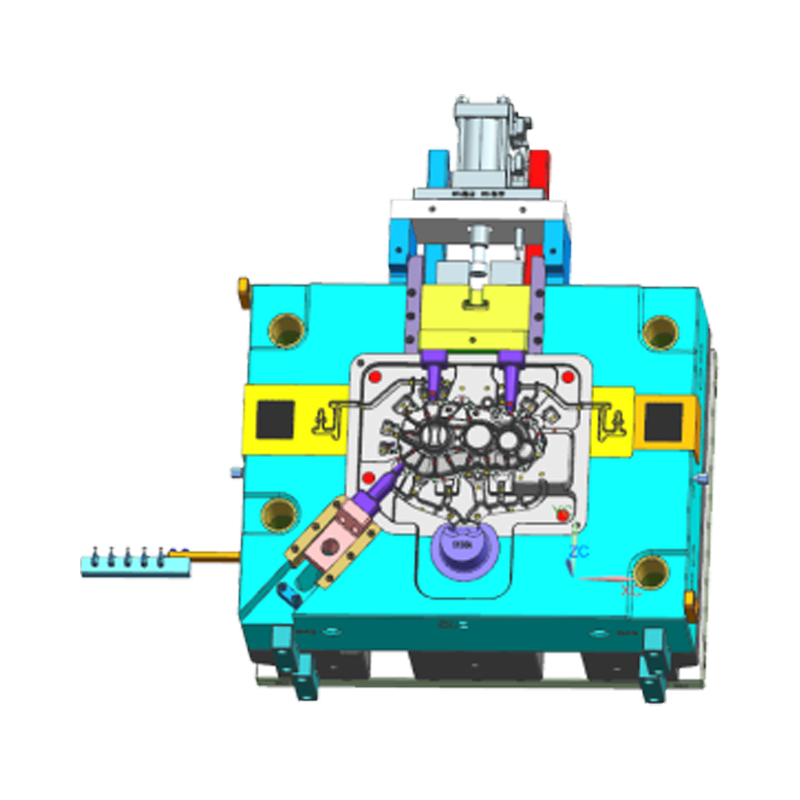

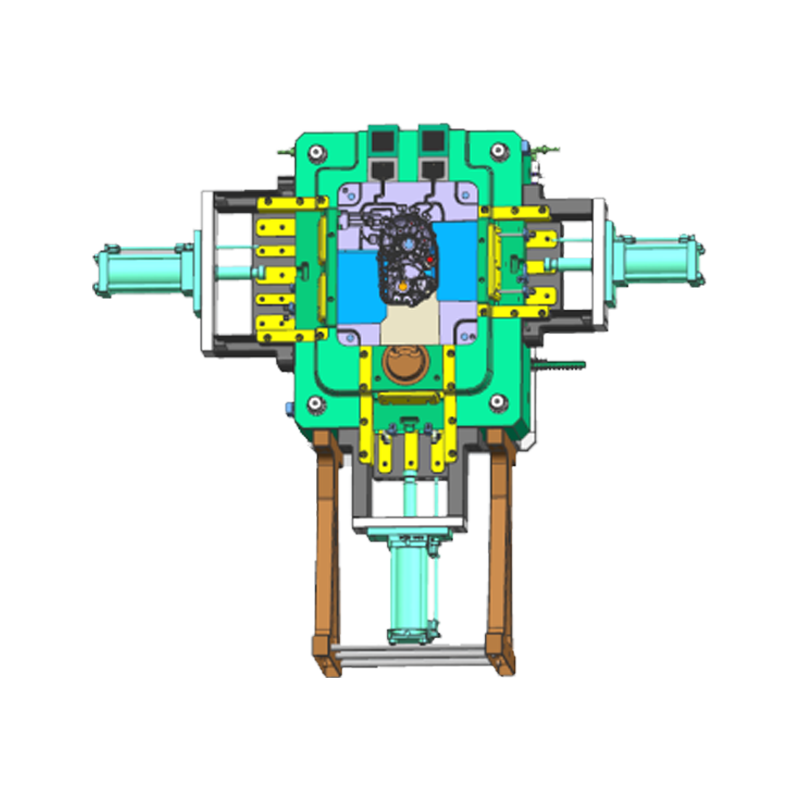

Formy lisovacích plísňů z hořčíku jsou jádrem vybavení pro hromadnou výrobu vysoce kvalitních dílů slitiny hořčíku. Jejich technická úroveň určuje rozměrovou přesnost, kvalitu povrchu a efektivitu výroby produktů. V posledních letech dosáhla v posledních letech dosažení technologie CNC, materiálu a návrhu procesu, plísně s lisovanou slitinou z masivních slitin mnoho technologických průlomů. Části slitiny hořčíku často zahrnují složité geometrické tvary a přísné rozměrové tolerance. Přesnost zpracování plísní přímo určuje účinek formování součástí. Moderní plísně s lisovanou slitinou hořčíku používají pětiosé propojení CNC obráběcí stroje k dosažení vysoce přesného zpracování složitých dutin v kombinaci s technologií EDM, aby se zajistila povrchová úprava a schopnost obnovy detailů formy. Vysoce přesné formy nejen snižují deformaci a defekty součástí, ale také zlepšují konzistenci shromáždění a splňují vysoké standardy automobilového průmyslu pro přesnost a spolehlivost.

Návrh chlazení plísní je klíčovým faktorem ovlivňujícím kvalitu a efektivitu odcizení slitiny hořčíku. Přiměřené uspořádání chladicích kanálů k dosažení rovnoměrného řízení teploty, zabránění deformaci a trhlin způsobených místním přehřátím formy a zajištění rychlého a jednotného zvážení dílů slitiny hořčíku. Efektivní chlazení nejen zkracuje cyklus formování a zvyšuje rychlost výroby, ale také zlepšuje kvalitu povrchu částí a snižuje rychlost defektu. Výroba plísní z hořčíku z lehkých slitin přijímá pokročilé procesy, jako je obrábění CNC, obrábění EDM a tepelné zpracování, a výrobní proces je efektivní a bezplatný. Moderní procesy se zaměřují na úsporu energie a snižování emisí, snižují spotřebu energie a znečištění životního prostředí, což je v souladu se zelenou výrobní strategií automobilového průmyslu. Kromě toho vysoká trvanlivost plísních materiálů snižuje plýtvání zdroji způsobeným častým nahrazením, pomáhá dosáhnout cílů oběhového hospodářství a udržitelného rozvoje.

Although magnesium alloy die-casting mold technology continues to advance, it still faces many challenges: the corrosion resistance of mold materials needs to be further improved, magnesium alloys have strong chemical activity, mold materials need to take into account both hardness and corrosion resistance, and the research and development of related new materials and surface treatment technologies continues to advance; Je obtížné zpracovat složité struktury plísní; Složité díly mají vysoké požadavky na přesnost geometrie plísní a návrh systému chlazení a technologii zpracování je třeba nepřetržitě upgradovat; Automatizace výroby a inteligence jsou nedostatečné, výroba plísní se stále spoléhá na manuální zkušenosti a aplikace inteligentních výrobních technologií je stále v plenkách. Pro splnění těchto výzev toto odvětví nadále podporuje vývoj nových materiálů, integraci inteligentních výrobních systémů a optimalizaci pokročilých výrobních procesů k dosažení dvojího zlepšení výkonu plísní a účinnosti výroby.

Při pohledu do budoucnosti bude vývoj technologie plísní z masatu z hořčíku zobrazovat následující trendy: Inteligentní výroba a digitální transformace: Zavedení technologie průmyslu 4.0 pro realizaci digitalizace a inteligence návrhu plísní, výroby a monitorování a zlepšení rychlosti výroby a rychlosti odezvy; Prohloubení aplikace zelených procesů: posílení aplikace technologií pro úsporu energie a snižování emisí a podpora ekologizace celého procesu výroby plísní v souladu s cíli rozvoje uhlíkové neutrality v automobilovém průmyslu; Integrace nových materiálů a kompozitních materiálů: Vývoj vysoce výkonných slitin hořčíku a kompozitních materiálů na bázi hořčíku v kombinaci s pokročilou technologií plísní za účelem zlepšení komplexního výkonu automobilových dílů; Flexibilní výroba a přizpůsobená výroba: Splnění rozmanitých požadavků na trh, dosažení malé dávky vysoce kvalitní výroby a zvyšování konkurenceschopnosti automobilového průmyslu.